预浸料,也称为预浸渍料或预浸带,是一种将纤维增强材料(如碳纤维、玻璃纤维等)预先浸渍在树脂基体中,形成具有一定形状和尺寸的半成品材料。预浸料因其高性能、高效率和易加工性,在航空航天、汽车、风电、体育器材等领域得到了广泛应用。预浸料的成型工艺是指将预浸料经过加热、加压等处理,使其形成最终产品的过程。下面将介绍几种常见的预浸料成型工艺,并分析各自的优缺点。

一、热压罐成型工艺

热压罐成型工艺是一种将预浸料在热压罐内进行加热、加压成型的工艺。该工艺具有成型温度高、压力大、成型效果好等优点,适用于大型复杂构件的成型。然而,热压罐成型工艺也存在能耗高、周期长、设备投资大等缺点,且对操作工人的技术要求较高。

二、模压成型工艺

模压成型工艺是将预浸料置于模具中,通过加热、加压使预浸料在模具内固化成型的工艺。该工艺具有生产效率高、尺寸精度好、表面质量好等优点,适用于中小型构件的成型。但是,模压成型工艺也存在模具成本高、更换模具困难、适用范围有限等缺点。

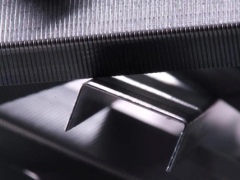

三、拉挤成型工艺

拉挤成型工艺是一种连续成型工艺,通过牵引预浸料在加热模具中通过,实现预浸料的连续固化和成型。该工艺具有生产效率高、尺寸精度高、成本较低等优点,特别适用于生产长度较大的型材。然而,拉挤成型工艺也存在产品截面形状单一、难以生产复杂结构件等缺点。

四、真空袋成型工艺

真空袋成型工艺是将预浸料铺设在模具上,然后用真空袋将预浸料和模具包裹起来,通过抽真空使预浸料在模具表面紧密贴合,最后进行加热固化。该工艺具有设备简单、操作方便、成本低等优点,适用于中小型构件的成型。但是,真空袋成型工艺也存在成型周期长、产品尺寸精度和表面质量相对较低等缺点。

五、液体成型工艺

液体成型工艺是将预浸料铺设在模具上,然后将低粘度树脂注入模具中,使树脂充分渗透预浸料,最后进行加热固化。该工艺具有树脂用量少、制品重量轻、可生产复杂结构件等优点,特别适用于大型复杂构件的成型。然而,液体成型工艺也存在树脂流动性控制困难、制品尺寸精度和表面质量不易保证等缺点。

综上所述,预浸料常见的成型工艺包括热压罐成型、模压成型、拉挤成型、真空袋成型和液体成型等。各种工艺都有其独特的优缺点,应根据产品要求、生产规模、设备条件等因素选择合适的成型工艺。在实际应用中,还可以根据需要对各种工艺进行组合和优化,以提高生产效率和产品质量。