在复合材料制造领域,碳纤维片状模塑料(SMC)模压成型工艺凭借其高效、稳定的特点,成为生产高性能复合材料制品的关键技术。该工艺通过将碳纤维与树脂基体结合,形成具有优异力学性能和表面质量的片状模塑料,再经模压成型得到最终制品。以下将对该工艺的全流程进行详细解析。

一、原料准备与配方设计

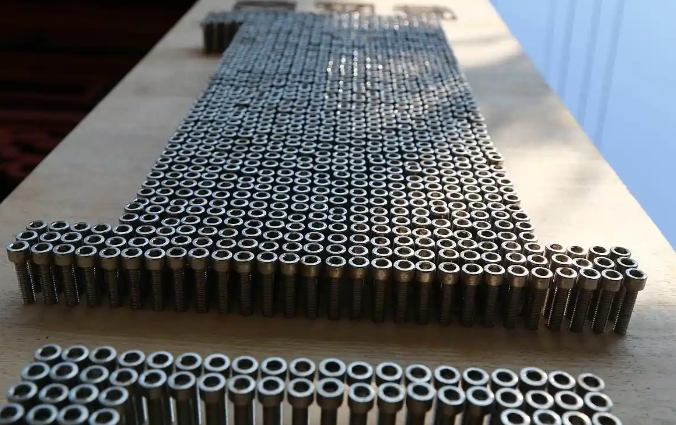

碳纤维SMC模压成型工艺的首要步骤是原料准备与配方设计。原料主要包括短切碳纤维、基体树脂、助剂等。其中,短切碳纤维作为增强体,提供制品的力学性能;基体树脂则负责将碳纤维粘结在一起,形成整体结构;助剂则用于改善树脂的加工性能和制品的最终性能。配方设计时,需根据制品的使用要求,精确控制各组分的比例,以确保制品具有所需的机械性能、热稳定性和化学稳定性。

二、SMC片材制备

在原料准备与配方设计完成后,下一步是制备SMC片材。这一过程通常涉及将短切碳纤维、基体树脂和助剂按一定比例混合,通过专业成型加工设备进行浸润,形成均匀的片状模塑料。在制备过程中,需严格控制树脂的粘度、纤维的浸润程度和片材的厚度,以确保片材的质量稳定。制备好的SMC片材需进行包装和存储,以防止其受潮或污染。

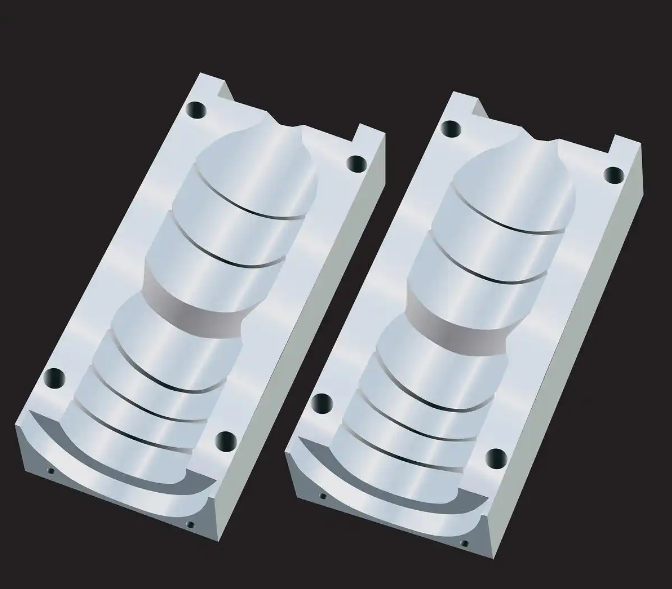

三、模压成型前准备

在模压成型前,需对SMC片材进行质量检查,包括纤维含量、面密度、薄膜剥离性等指标的检测。同时,根据制品的尺寸和形状,对SMC片材进行裁剪和叠合,形成满足成型要求的料块。此外,还需对模具进行清理和涂脱模剂处理,以确保制品的表面质量和脱模效果。模具的安装也需水平且位于压机台面的中心,以保证制品的厚度均匀。

四、模压成型过程

模压成型是碳纤维SMC模压成型工艺的核心步骤。将裁剪好的SMC料块放入已加热的金属模具型腔内,按预先设定好的工艺成型条件进行固化成型。成型过程中,需严格控制温度、压力和时间等工艺参数。成型温度的高低取决于树脂糊的固化体系、制品厚度和生产效率等因素,通常在130-140℃之间。成型压力则随制品结构、形状和尺寸而异,一般在10-25MPa之间。成型时间则根据制品的厚度和固化体系等因素确定,通常在10-15分钟之间。

在成型过程中,压机需快速下行,当上、下模吻合时,缓慢施加所需成型压力,并经过一段时间保温保压后,制品成型结束。这一过程中,需密切关注模具的温度和压力变化,以确保制品的质量稳定。

五、脱模与后处理

成型结束后,需进行脱模操作。上模缓慢打开,待上升到一定高度后确认产品是否卡模,确认产品留在下模后可将上模移至上限位。随后,开取顶模机构,缓慢抬升将产品取出。脱模后的制品需进行外观检查,看有无缺料、脏污、气孔、干纱等缺陷。对于无需喷漆的制品,还需将溢出的毛边修理掉。

此外,根据制品的使用要求,可能还需进行后处理操作,如热处理、表面涂装等,以进一步提高制品的性能和外观质量。

碳纤维SMC模压成型工艺全流程涉及原料准备、SMC片材制备、模压成型前准备、模压成型过程和脱模与后处理等多个环节。每个环节都需严格控制工艺参数和质量标准,以确保最终制品具有优异的力学性能和表面质量。