随着全球新能源汽车市场的迅猛发展,轻量化已成为提升车辆续航、性能与安全性的关键路径。碳纤维复合材料(CFRP)凭借其高强度、低密度、耐腐蚀等特性,正逐步从高端车型向主流市场渗透,推动新能源汽车轻量化技术迈向新高度。

一、材料性能突破:从实验室到量产应用

近年来,碳纤维复合材料的力学性能实现显著提升。通过优化聚丙烯腈基碳纤维的碳化工艺,国产碳纤维的拉伸强度突破7000MPa,超越国际T1100级标准,同时碳化时间缩短50%,为大规模应用奠定基础。在新能源汽车领域,这种高性能材料已应用于电池包外壳、车身结构件等核心部件。例如,某款全碳纤维车身的电动车型,通过减重30%使续航里程提升12%-15%,快充时散热效率提高20%,循环寿命延长至4000次以上。此外,碳纤维复合材料的抗冲击性能也得到突破,某专利技术显示其电池包抗冲击性提升300%,在碰撞测试中乘员舱侵入量减少47%,安全性远超传统金属材料。

二、制造工艺革新:从高成本到规模化生产

传统碳纤维复合材料的制造成本高昂,限制了其在汽车领域的普及。然而,随着HP-RTM高压树脂传递模塑、激光辅助铺层等新工艺的成熟,生产效率与良品率大幅提升。例如,某新型工艺将碳纤维门槛的生产周期从8小时压缩至22分钟,废料率从30%降至3%,AI缺陷检测技术使良品率提升至99.6%。更值得关注的是,连续纤维增强热塑性复合材料(CFRT)的国产化突破,打破了国外技术垄断。该材料通过自主配方设计,抗穿刺强度突破1000N/mm大关,同时具备可回收性,符合环保要求。某车型采用CFRT制造燃油箱底护板,抗穿刺能力显著提升,为油箱提供更强保护。

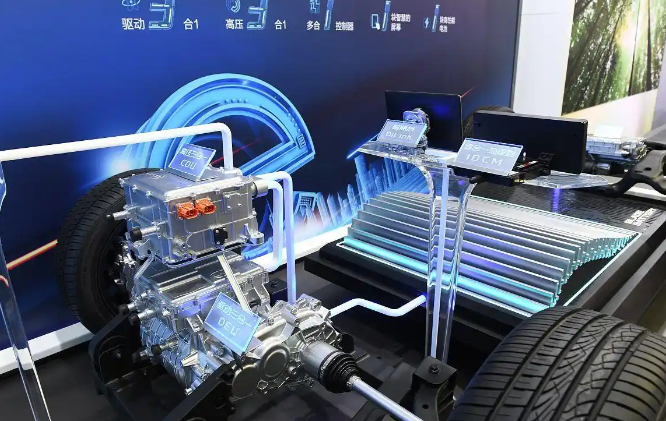

三、集成化设计创新:从单一部件到系统优化

碳纤维复合材料的轻量化优势正通过集成化设计进一步放大。在电池结构领域,碳纤维与铝合金、镁合金的复合应用成为趋势。例如,某款电池外壳采用碳纤维-铝合金复合材料,在减轻重量的同时提升防护性能,导热性能优化使快充时散热效率提高20%。在车身结构方面,一体化设计成为主流。某车型通过碳纤维车顶与A柱的集成制造,使重心降低36mm,侧向G值提升0.3G,制动距离缩短2.4米。此外,智能碳纤维复合材料的研发为车辆安全监测提供新方案。通过嵌入光纤传感器,可实时监测结构应力与温度变化,提前预警潜在故障,提升车辆安全性。

四、回收与循环利用:从线性消耗到绿色闭环

碳纤维复合材料的回收技术取得突破,解决了其大规模应用的后顾之忧。某新型回收技术使碳纤维循环利用率达95%,废料可转化为发电燃料,1吨废料相当于4000度电。这种闭环回收模式不仅降低生产成本,还减少碳排放。例如,某回收产线年处理能力达3000吨,推动碳纤维复合材料向绿色制造转型。此外,生物基碳纤维的研发为可持续发展提供新方向。某材料含30%植物纤维,生产能耗降低40%,且可完全降解,为新能源汽车轻量化注入环保基因。

从技术突破到产业变革

碳纤维复合材料在新能源汽车轻量化领域的突破,本质上是材料科学、制造工艺与系统设计的协同创新。从高性能原丝的国产化到低成本制造工艺的普及,从集成化设计优化到回收技术的成熟,每一项进展都在重塑汽车产业的竞争格局。未来,随着材料成本进一步下降、智能制造技术普及,碳纤维复合材料有望成为新能源汽车的标配,推动全球汽车产业向更高效、更环保的方向迈进。这场轻量化革命不仅将改变汽车的形态与性能,更将引领人类出行方式的绿色转型。