热塑性复合材料因其优异的力学性能、可回收性及成型效率,在航空航天、汽车制造等领域展现出巨大潜力。Hybrid纤维预浸带作为其中的关键中间体,通过将不同类型纤维进行混杂,可进一步优化材料性能。本文将从纤维混杂效应与熔融浸渍机理两个维度,探讨Hybrid纤维预浸带的核心技术原理。

一、纤维混杂效应:性能优化的理论基础

纤维混杂效应是指混杂纤维复合材料中,某一性能值偏离混合律计算值的现象。这一效应源于纤维组分、混杂结构及界面状态的协同作用。例如,碳纤维与玻璃纤维的混杂体系中,碳纤维的高强度与玻璃纤维的低成本形成互补,使材料在保持力学性能的同时降低成本。此外,纤维热膨胀系数的差异在固化过程中产生热残余应力,导致混杂纤维在零载荷下呈现不同的受力状态,进而影响断裂应变。研究表明,当碳纤维受压、玻璃纤维受拉时,混杂体系的断裂应变可提升40%以上。

混杂结构对性能的影响同样显著。层间混杂结构中,裂纹在层间传播时转化为分层裂纹,通过载荷重新分配延缓整体破坏。例如,在碳纤维/玻璃纤维层间混杂体系中,当低伸长纤维体积分数低于临界值时,裂纹长度受限,载荷通过界面传递至原层继续承载。此外,纤维分散度与混杂比作为结构参数,直接影响断裂应变。实验表明,随着玻璃纤维/碳纤维比值及分散度的增加,表观断裂应变显著提升。

界面状态是混杂效应的关键调控点。良好的界面黏合可提高纤维黏合性能,降低分散度临界值。例如,通过硅烷偶联剂处理纤维表面,可增强界面剪切强度,使混杂体系在拉伸试验中表现出更高的强度与韧性。

二、熔融浸渍机理:工艺实现的核心路径

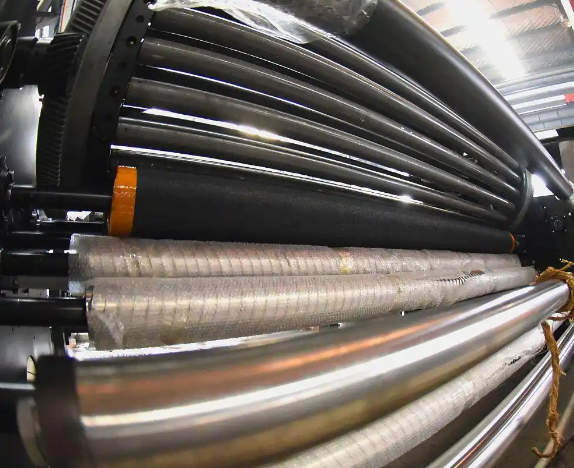

纤维展纱是浸渍的前提。通过机械展纱、气流展纱或超声波展纱技术,可实现纤维束的均匀分散。例如,气流展纱利用压差原理,使纤维束在气流作用下逐步展开,最终达到稳定的平衡状态。超声波展纱则通过溶剂中的规律性震动,使纤维均匀展开,同时减少机械损伤。

树脂熔融与浸渍是工艺的核心。热塑性树脂如PEEK、PPS等需加热至熔融状态,其黏度需控制在1-10Pa·s以实现高效浸渍。浸渍过程中,熔体在压力作用下渗透至纤维束内部,替代纤维间的孔隙。研究表明,增加浸渍压力可加快浸渍速率,但过高的压力会导致纤维束压实,降低渗透率。因此,需通过多级分支熔体分配流道设计,确保每束纤维接触的熔体压力与流量一致。

冷却定型是保证预浸带质量的关键。浸渍后的纤维束需通过冷却辊快速定型,避免树脂流动导致的尺寸不稳定。例如,采用三辊浸渍与压延辊加热装置,可实现纤维的均匀浸渍与快速冷却,使预浸带厚度波动控制在±3μm以内。

三、技术挑战与未来方向

当前,Hybrid纤维预浸带仍面临树脂黏度高、浸渍均匀性差及混杂效应调控难等挑战。未来,纳米改性树脂、智能展纱设备及数字孪生技术的融合,有望实现孔隙率低于0.3%、混杂效应精准调控的预浸带制备。此外,生物基树脂与回收纤维的应用,将为行业可持续发展提供新的技术路径。

纤维混杂效应与熔融浸渍机理的深入研究,为Hybrid纤维预浸带的性能优化与工业化生产提供了理论支撑。随着技术的不断突破,热塑性复合材料将在更多高端领域实现规模化应用。