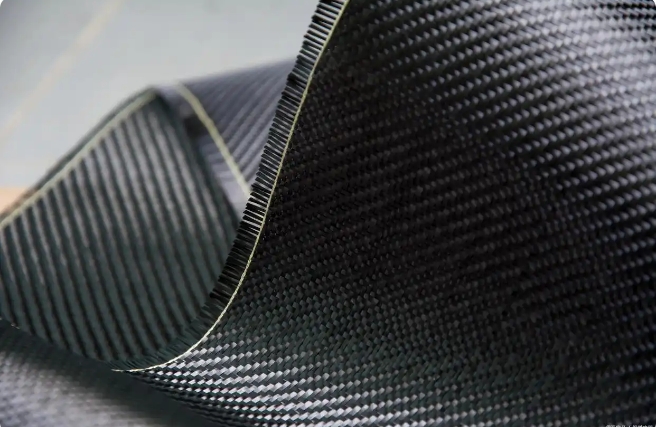

在交通装备领域,碳纤维复合材料因其轻质高强、耐腐蚀等特性,广泛应用于航空航天、汽车制造和轨道交通等行业。然而,热固性碳纤维复合材料废弃物的堆积不仅占用工业用地,还对环境造成污染。在此背景下,碳纤维复合材料的闭环回收技术突破与产业化路径成为行业关注的焦点。

技术突破:从传统回收到闭环化学回收

传统的碳纤维复合材料回收方法主要包括机械回收法、能量回收法和化学回收法。机械回收法通过切割、粉碎等手段将复合材料分解,但易破坏碳纤维结构,且无法区分不同种类废料,导致回收材料经济价值降低。能量回收法通过焚烧发电发热,但会释放大量有毒气体,破坏环境,并非理想选择。化学回收法中的溶剂分解法和热解法显示出较好应用前景,但传统方法存在回收效率低、二次污染等问题。

近年来,闭环化学回收技术取得重大突破。清华大学研究人员基于马来酸叔酰胺键的可逆酰胺化学,构筑了具有优异力学性能且可闭环化学回收的碳纤维增强聚合物基复合材料。他们设计合成了线形聚乙烯亚胺作为多官能度仲胺大分子单体,双官能度马来酸酐作为交联剂,利用仲胺和马来酸酐生成马来酸叔酰胺键的反应构筑交联聚合物基质,再与碳纤维布复合制备复合材料。研究表明,该复合材料拉伸强度>450 MPa,杨氏模量>12 GPa,同时具有出色的热稳定性和耐溶剂性。将复合材料置于2 M HCl水溶液中,马来酸叔酰胺键发生可控断键,交联聚合物基质可在室温下1小时内完全解聚,回收得到完整的碳纤维,并以高回收率(>93%)得到聚乙烯亚胺大分子单体和马来酸酐交联剂。这些单体可重新用于聚合制备新批次的复合材料,性能与原批次基本一致。

此外,动态交联技术也为碳纤维复合材料的闭环回收带来新曙光。美国能源部橡树岭国家实验室在聚合物基体及其嵌入的碳纤维中添加动态化学基团,当一种名为频哪醇的特殊醇类取代交联剂的共价键时,材料的成分可释放出来,实现回收利用。该技术使聚合物基体和碳纤维可经过多次再加工而不丧失机械性能,且复合材料强度几乎是传统环氧树脂复合材料的两倍,拉伸强度达731MPa,比不锈钢和传统环氧树脂基CFRP汽车复合材料都高。

产业化路径:从实验室到大规模应用

要实现碳纤维复合材料闭环回收技术的产业化,需解决技术优化、成本控制和市场需求等多方面问题。在技术优化方面,需进一步提高回收效率和回收材料性能,降低回收过程中的能耗和环境污染。例如,改进化学回收法的溶剂选择和反应条件,提高回收单体的纯度和质量;优化动态交联技术的交联程度和反应条件,确保回收材料的性能稳定。

成本控制是产业化的关键。目前,碳纤维复合材料的回收成本较高,限制了其大规模应用。可通过提高回收设备的自动化程度和生产效率,降低人工成本;开发新型回收工艺和材料,降低原材料成本;加强与上下游企业的合作,形成产业联盟,实现资源共享和成本分摊。

市场需求是产业化的动力。随着交通装备行业对轻量化和环保要求的不断提高,碳纤维复合材料的需求将持续增长。同时,退役碳纤维复合材料的数量也将不断增加,为回收产业提供了丰富的原料来源。可通过加强市场推广和宣传,提高用户对回收碳纤维复合材料的认知度和接受度;开发多样化的回收产品,满足不同领域的需求,如汽车内饰件、车身结构件、航空航天零部件等。

碳纤维复合材料的闭环回收技术突破为交通装备行业的可持续发展提供了有力支撑。通过不断优化技术和降低成本,实现产业化应用,将有效缓解碳纤维资源短缺问题,减少环境污染,推动绿色制造和循环经济的发展。