热固性树脂基预浸料复合材料作为先进复合材料的重要分支,凭借其优异的力学性能、耐热性和化学稳定性,在航空航天、高端装备制造等领域展现出不可替代的价值。其制备工艺与性能优化已成为复合材料科学领域的研究热点,贯穿从基础树脂体系设计到终端部件应用的全产业链技术革新。

一、树脂基体与增强体系的协同设计

热固性树脂基体的选择直接决定复合材料的性能边界。环氧树脂因其优异的粘接性能和工艺适应性成为主流基体,而双马来酰亚胺(BMI)、氰酸酯(CE)等高性能树脂则通过引入苯并环丁烯、热塑性改性剂等结构单元,将使用温度提升至250℃以上。增强纤维方面,碳纤维、芳纶纤维、玻璃纤维的组合应用形成多尺度增强体系,其中高模量碳纤维(M55J级)与树脂的界面剪切强度可达80MPa,为复合材料提供超高的比强度和比刚度。

在界面优化领域,上浆剂技术取得突破性进展。新型纳米改性上浆剂通过引入氧化石墨烯、碳纳米管等二维纳米材料,在纤维表面构建梯度界面层,使复合材料的层间剪切强度提升25%。这种界面调控技术有效解决了传统复合材料易分层、抗冲击性能不足的难题。

二、预浸料制备工艺的精密化演进

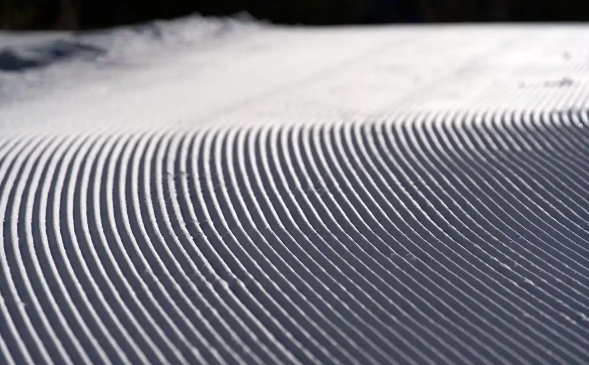

预浸料制备是控制复合材料质量的关键工序。溶液浸渍法通过优化溶剂体系,实现树脂在纤维束间的均匀渗透,但面临溶剂回收难题。热熔浸渍法凭借环保优势成为主流,其核心设备——狭缝涂布机通过精密温控系统,将树脂膜厚度控制精度提升至±2μm,确保预浸料树脂含量波动小于±1%。

在纤维展纱技术方面,超声波展纱装置的应用使碳纤维束宽度扩展至300mm以上,展纱均匀度达98%。这种超宽幅预浸料的开发,使大型风电叶片、机翼蒙皮等部件的成型效率提升。同时,预浸料收卷张力控制系统实现动态张力补偿,将收卷平整度控制在0.5mm/m以内,为后续自动化铺放奠定基础。

三、成型工艺的智能化突破

热压罐成型工艺通过温度-压力-时间三场耦合控制,实现复合材料致密化。新型快速固化树脂体系将热压罐固化周期缩短,配合真空辅助成型技术,使中小型构件的生产成本降低。自动铺丝技术(AFP)的突破,使碳纤维预浸带铺放速度达60m/min,铺放精度达±0.5mm,显著提升复杂曲面构件的制造效率。

在非热压罐成型领域,电子束固化技术展现独特优势。该技术通过高能电子束直接引发树脂交联反应,实现秒级固化,能耗降低。某研究机构开发的移动式电子束固化设备,已成功应用于风电叶片现场修补,将返修周期缩短。

四、复合材料性能的多维度提升

力学性能方面,通过纤维取向优化和层间增韧,复合材料的开孔压缩强度达800MPa,冲击后压缩强度(CAI)保留率提升。某型碳纤维/环氧复合材料的疲劳寿命达10⁷次循环,较传统材料提升。

热性能方面,纳米改性树脂基体使复合材料的热变形温度(HDT)提升至280℃,玻璃化转变温度(Tg)达320℃。在热物理性能优化上,相变微胶囊的引入使复合材料在200℃温场下的热膨胀系数降低,热导率提升,满足航天器热控系统需求。

耐环境性能方面,氟化改性树脂基体使复合材料的吸湿率降低,在盐雾环境中的质量损失率下降。某型复合材料在酸雨模拟环境(pH=3)中暴露1000小时后,弯曲强度保持率仍达85%。

五、性能表征与失效机理研究

先进表征技术为复合材料性能优化提供科学支撑。同步辐射X射线计算机断层扫描(SR-CT)技术实现微米级三维缺陷可视化,使孔隙、裂纹等缺陷的检测精度达0.5μm。数字图像相关(DIC)技术结合高速摄影,成功捕捉复合材料在冲击载荷下的应变场演化规律,为抗冲击设计提供数据支撑。

在失效机理研究领域,多尺度建模方法揭示复合材料的损伤演化机制。从纳米尺度的树脂分子链断裂,到微米尺度的纤维/基体界面脱粘,再到宏观尺度的分层扩展,跨尺度模拟使复合材料的设计寿命预测误差降低。

热固性树脂基预浸料复合材料的技术发展正朝着高性能化、功能化、智能化的方向演进。随着生物基树脂、自修复树脂等新型基体材料的开发,以及增材制造、原位固化等新工艺的突破,该类复合材料将在深空探测、量子通信等尖端领域展现更大应用潜力。