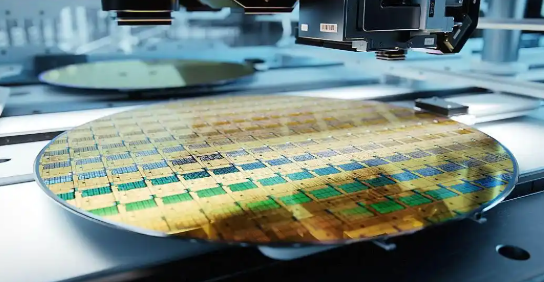

一、RTM 工艺与增强体渗透性的核心挑战

树脂传递模塑(RTM)工艺通过闭模注射实现纤维增强体与树脂的浸润固化,其核心难点在于增强体渗透率的精确控制。渗透率($k$)作为描述树脂在纤维多孔介质中流动阻力的关键参数,直接决定了充模时间、浸润均匀性和缺陷发生率。根据达西定律,树脂流速($v$)与渗透率关系为:

\[v = -\frac{k}{\mu} \nabla p\]

其中,$\mu$ 为树脂黏度,$\nabla p$ 为压力梯度。当增强体渗透率不足时,树脂流动前沿易形成“干斑”(Dry Spot),导致构件力学性能下降;而渗透率过高则可能引发纤维冲刷和孔隙缺陷。

增强体渗透性受多重因素影响:

1. 纤维结构特征:纤维体积分数($\phi_f$)、编织方式(如平纹、斜纹)、纤维束间孔隙率($\epsilon$)等。实验表明,当 $\phi_f$ 从 50% 增至 60%,渗透率可下降 70% 以上。

2. 界面作用机制:树脂与纤维表面的化学相容性、浸润性及界面层厚度。例如,碳纤维表面未处理时,树脂接触角可达 90° 以上,导致浸润不良;而经氧化处理后,接触角可降至 30° 以下,显著提升渗透率。

3. 工艺参数:注射压力($p$)、树脂温度($T$)、真空辅助(VARTM)等。真空辅助可使渗透率提升 30%-50%,同时减少气泡卷裹量。

二、界面作用机制的解析与调控策略

界面作用机制是影响渗透率的关键微观因素,涉及物理浸润与化学吸附双重过程:

1. 物理浸润机制

树脂对纤维的浸润程度由 Young 方程描述:

\[ \cos\theta = \frac{\gamma_{SV} - \gamma_{SL}}{\gamma_{LV}}\]

其中,$\theta$ 为接触角,$\gamma_{SV}$、$\gamma_{SL}$、$\gamma_{LV}$ 分别为固-气、固-液、液-气界面张力。通过等离子体处理(如氩气等离子体)或表面涂层(如硅烷偶联剂),可改变纤维表面能($\gamma_{SV}$),从而降低 $\theta$。例如,经氧等离子体处理的碳纤维,表面能从 25 mN/m 提升至 50 mN/m,树脂接触角从 85° 降至 40°,渗透率提升 2 倍以上。

2. 化学吸附机制

树脂与纤维表面的化学键合(如环氧树脂与碳纤维表面羟基的反应)可增强界面结合强度,抑制树脂流动时的纤维滑移。研究表明,添加 3%(质量分数)的 KH-550 偶联剂后,碳纤维/环氧界面剪切强度从 35 MPa 提升至 52 MPa,同时渗透率提高 18%。

3. 界面层结构优化

通过调控界面层厚度($d$)和孔隙率($\epsilon_{int}$),可平衡渗透率与界面结合强度。例如,采用梯度界面设计:内层为高孔隙率($\epsilon_{int}=60\%$)的预浸润层,外层为低孔隙率($\epsilon_{int}=30\%$)的致密层,可使渗透率提升 40%,同时避免纤维冲刷。

三、低缺陷量产的关键技术突破

1. 多尺度流动模拟与工艺优化

采用 COMSOL Multiphysics 等软件建立三维渗透率模型,结合有限元法(FEM)模拟树脂流动前沿。例如,对某汽车电池盒盖的 RTM 工艺进行模拟,通过优化注入口位置(从单点改为三点注射)和压力梯度(从 0.5 MPa 增至 1.2 MPa),可使充模时间从 120 s 缩短至 45 s,干斑面积减少 90%。

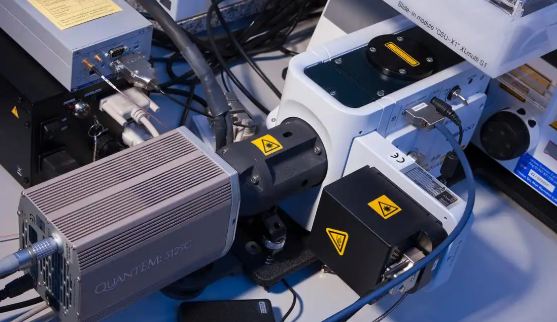

2. 智能监测与反馈控制

在模具中嵌入光纤光栅传感器(FBG)和压力传感器,实时监测树脂流动状态。当检测到流动前沿停滞时,系统自动调整注射压力或开启超声波辅助(如 40 kHz 超声振动),使树脂黏度降低 30%,渗透率提升 25%。

3. 增强体预处理技术

- 纤维表面改性:采用原子层沉积(ALD)技术在碳纤维表面沉积 5-10 nm 的 SiO₂ 涂层,可使界面结合能提高 50%,同时渗透率提升 20%。

- 预成型体设计:对三维编织增强体进行真空预压实,使纤维体积分数均匀性误差从 ±8% 降至 ±2%,渗透率标准差降低 60%。

4. 真空辅助与高压工艺结合

采用真空辅助 RTM(VARTM)与高压 RTM(HP-RTM)复合工艺:

- 真空阶段:-0.09 MPa 真空度下预浸润 10 min,排除纤维束间空气,渗透率提升 40%。

- 高压阶段:注射压力增至 8-12 MPa,使树脂快速渗透纤维束内部,充模时间缩短 50%,孔隙率从 5% 降至 1% 以下。

四、工业应用案例与效益

1. 航空航天领域

某企业采用界面优化的 RTM 工艺生产无人机机翼蒙皮,通过碳纤维表面氧化处理和梯度渗透率设计,使充模时间从 180 s 降至 75 s,孔隙率从 4.2% 降至 0.8%,构件拉伸强度提升 15%,制造成本降低 20%。

2. 汽车轻量化

宝马 i3 车身框架采用 HP-RTM 工艺,通过 AI 驱动的工艺参数优化(注射压力 10 MPa、温度 120℃),实现碳纤维增强体渗透率均匀性误差 <5%,构件缺陷率从 15% 降至 3%,单件生产周期缩短至 3 min。

3. 风电叶片

某 8 MW 风电叶片采用 VARTM 工艺,结合超声波辅助(功率 600 W,时间 4 min),使玻璃纤维增强体渗透率提升 35%,充模时间从 240 min 降至 150 min,叶片疲劳寿命延长 2 倍。

五、未来研究方向

1. 动态渗透率模型

考虑纤维压缩变形和树脂固化放热的耦合效应,建立时变渗透率模型,预测充模过程中渗透率的动态变化。

2. 仿生界面设计

模仿荷叶表面的微纳结构,在纤维表面构建分级孔隙(微米级沟槽 + 纳米级凸起),实现超疏水-超亲油的“智能界面”,使树脂接触角 <10°,渗透率提升 50% 以上。

3. 闭环回收技术

开发可回收树脂体系(如热塑性环氧树脂)和增强体再生工艺,使复合材料报废后纤维回收率 >90%,同时保持渗透率性能保留率 >85%。

RTM 工艺的低缺陷量产依赖于对增强体渗透率的精准调控,而界面作用机制的解析是实现这一目标的核心。通过表面改性、智能监测和工艺优化,可将渗透率均匀性误差控制在 5% 以内,孔隙率降至 1% 以下,显著提升复合材料的可靠性和生产效率。随着多学科交叉技术的发展,RTM 工艺将在航空航天、新能源等领域推动高性能复合材料的规模化应用。