热塑性复合材料因具备轻量化、高强度、可回收、加工效率高等核心特性,正成为汽车行业(尤其是新能源汽车)轻量化、电动化与绿色化转型的关键材料支撑。其在汽车领域的应用优势可归纳为以下七大核心维度:

1. 极致轻量化,直接赋能能效提升

轻量化是降低汽车能耗(燃油车)、提升续航里程(新能源车)的核心路径,热塑性复合材料在此方面优势显著:

低密度特性:其密度通常仅为钢材的1/4~1/5、铝合金的1/2左右。例如,采用碳纤维增强热塑性复合材料(CFRTP)制作的车身部件,可实现30%~50%的减重;玻纤增强聚丙烯(PP-GF)制成的门板、仪表盘骨架等,比传统金属件减重20%~35%。

能效传导:对新能源汽车而言,车身每减重100kg,续航里程可提升约5%~8%(以续航500km车型计,可增加25~40km);对燃油车而言,减重10%可降低6%~8%的燃油消耗,直接助力车企达成油耗与排放法规要求。

2. 优异力学性能,兼顾安全与可靠性

热塑性复合材料通过纤维(玻纤、碳纤等)增强,力学性能可精准匹配汽车结构件的严苛需求:

高强度与高刚性:碳纤维增强聚酰胺(PA-CF)的拉伸强度可达1500MPa以上,弯曲模量超100GPa,远超传统钢材(拉伸强度约400MPa,弯曲模量约200GPa,但密度更高),可用于车身纵梁、防撞梁等承力结构。

抗冲击与能量吸收:热塑性树脂基体的“韧性”与增强纤维的“强度”形成互补,在碰撞场景下能通过纤维脱粘、树脂形变等方式吸收冲击能量,比金属件具备更优的被动安全性能。例如,其制成的电池包上盖可有效抵御外部冲击,保护动力电池安全。

尺寸稳定性:热膨胀系数低,且受温度、湿度影响小,长期使用不易变形,适用于底盘部件、悬挂系统等对尺寸精度要求高的场景。

3. 加工效率高,适配汽车规模化量产

汽车行业对“量产速度”和“成本控制”敏感度极高,热塑性复合材料的加工特性完美适配自动化生产线:

短成型周期:热塑性复合材料可通过注塑、冲压、模压等工艺快速成型,单次成型周期通常仅需30秒~5分钟,远快于热固性复合材料(需数十分钟甚至数小时固化)。例如,玻纤增强PP的注塑件可直接集成到传统汽车注塑生产线,无需额外改造。

工艺灵活性强:支持“一次成型复杂结构”,可将多个金属零件的功能集成到一个复合材料部件中(如集成风道、安装点的仪表盘骨架),减少零件数量30%以上,简化装配流程。

可二次加工:成型后可通过焊接(超声波焊接、热板焊接)、机械连接(螺栓、铆接)等方式快速拼接,适配车身模块化制造需求。

4. 可回收性强,支撑汽车“全生命周期绿色化”

随着全球汽车“碳中和”要求升级(如欧盟《新电池法规》《报废车辆指令(ELV)》),材料的可回收性成为核心竞争力:

闭环回收可能:热塑性复合材料的树脂基体可通过加热重新熔融塑形,废弃部件可经破碎、熔融后再生为新的复合材料或其他制品(如低强度结构件),回收利用率可达80%以上。

降低环保成本:相比热固性复合材料(固化后无法熔融,仅能焚烧或填埋),热塑性复合材料的回收处理可减少90%以上的固体废弃物,同时降低回收过程中的能源消耗。

符合政策导向:直接满足各国对汽车“生产者责任延伸制度(EPR)”的要求,帮助车企降低末端处理成本,提升品牌绿色形象。

5. 设计自由度高,适配个性化与集成化需求

热塑性复合材料的“可设计性”可满足汽车从功能到美学的多元化需求:

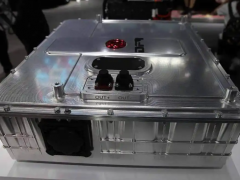

结构集成化:可一体成型带有加强筋、凹槽、嵌件的复杂部件,例如将电池包的壳体、散热通道、固定支架集成设计,不仅减重,还能提升电池包的空间利用率。

美学与功能融合:表面可直接实现纹理、色彩一体化成型(无需后续喷漆),例如玻纤增强ABS制成的外饰件(如格栅、立柱),兼具装饰性与抗刮擦性。

材料性能定制:通过调整树脂基体(PP、PA、PBT、PEEK等)、增强纤维种类(玻纤、碳纤、天然纤维)及纤维含量(10%~60%),可精准匹配不同部件的性能需求(如外饰件需耐候性,结构件需高强度)。

6. 耐化学与耐腐蚀性,延长部件使用寿命

汽车使用环境复杂(接触燃油、冷却液、雨水、盐雾等),热塑性复合材料的耐腐蚀性显著优于金属:

抗化学侵蚀:聚烯烃类(PP、PE)复合材料耐酸碱、耐燃油,可用于油箱、油管、冷却液管路等部件;聚酰胺类复合材料耐有机溶剂,适用于发动机周边部件。

耐候与耐老化:通过添加抗氧剂、紫外线吸收剂,可实现长期户外使用不变色、不脆化,例如玻纤增强PP制成的轮拱罩,使用寿命可达10年以上,远超传统金属件(易锈蚀需定期维护)。

降低维护成本:无需像金属件那样进行防锈处理(如喷漆、镀锌),减少生产工序的同时,降低后期车辆的维护频次。

7. 成本可控,适配不同价位车型需求

热塑性复合材料可通过“材料组合”实现成本与性能的平衡,覆盖从经济型车到高端车的全场景:

中低端车型适配:玻纤增强PP、玻纤增强ABS等“玻纤+通用树脂”组合,成本仅为铝合金的60%~80%,可大规模用于门板、立柱、座椅骨架等非承力件。

高端/新能源车适配:碳纤增强PA、碳纤增强PEEK等“碳纤+工程树脂”组合,虽成本较高,但通过减重带来的能效提升可抵消部分成本,广泛用于高端电动车的车身结构、电池包、驱动系统部件。

总结:适配汽车行业核心转型需求

热塑性复合材料的优势并非单一维度的“性能领先”,而是“轻量化-安全性-生产效率-环保性-成本”的多维协同,完美契合当前汽车行业“电动化(减重提续航)、智能化(集成化设计)、绿色化(可回收)”的核心转型方向。未来,随着树脂改性技术、纤维制备成本的优化,其在汽车领域的应用将从外饰件、内饰件向底盘、车身结构等核心承力件进一步渗透。