不饱和聚酯树脂(UPR)作为热固性复合材料的核心基体材料,凭借“成本可控、成型灵活、可改性性强”的天然优势,长期支撑风电叶片、航空复材、拉挤型材、建材制品等领域的规模化发展。随着各行业向“高性能、绿色化、轻量化”转型,传统不饱和树脂存在的耐候性不足、固化收缩率高、环保性欠佳等痛点逐渐凸显。通过分子结构改性、配方精准调控及工艺协同优化,高质量不饱和树脂实现“功能定制化、性能高端化、应用场景化”突破,在满足不同领域严苛需求的同时,推动产业链从“规模扩张”向“质量提升”跃迁,成为多行业升级的关键材料支撑。

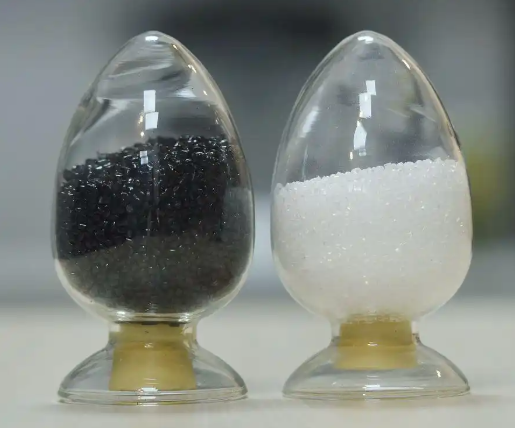

高质量不饱和树脂的核心赋能逻辑的在于“精准匹配需求+性能短板突破”:通过引入双环戊二烯、腰果酚等改性单体优化分子链结构,或添加纳米填料、热塑性树脂构建互穿网络,实现固化收缩率≤5%、苯乙烯挥发量降低30%以上、耐候性提升2-3倍的性能跃升;同时适配手糊、拉挤、模压、RTM等多元成型工艺,形成“树脂配方-成型工艺-终端需求”的一体化解决方案,兼顾成本优势与性能要求。

一、风电叶片:耐候抗疲劳与成型效率双提升

风电叶片作为大型复合材料构件,对树脂基体的核心需求集中在“高韧性、耐紫外老化、抗湿热腐蚀、适配大型化成型”,单支百米级叶片对不饱和树脂的消耗量可达数吨。高质量不饱和树脂通过差异化配方设计,实现叶片全生命周期性能保障:主体结构采用间苯型不饱和树脂,其分子链中苯环结构密度高,耐水解性较传统邻苯型提升40%,经10000小时湿热老化测试后力学性能保留率达85%以上;叶根等承力部位采用双酚A型不饱和树脂,拉伸强度≥60MPa、弯曲强度≥100MPa,可抵御强风载荷下的交变应力,抗疲劳性能提升30%。

成型工艺适配性进一步强化规模化生产能力,针对百米级叶片的真空导入成型需求,开发超低粘度(25℃时500-2000mPa·s)、超长适用期(凝胶时间5-60分钟可控)的专用树脂,确保纤维浸润均匀,制品孔隙率低于1%;通过添加专用低收缩剂,将固化收缩率控制在3%以内,避免叶片成型后出现翘曲变形,尺寸精度误差缩小至±0.5mm。某风电企业采用该类树脂生产85米叶片后,叶片使用寿命从20年延长至25年,运维成本降低20%,年发电量提升5%。

二、航空复材结构件:阻燃低烟与结构集成突破

航空复材结构件(尤其是机舱内饰、二级结构)对树脂的核心要求是“阻燃、低烟、低毒(FST)、轻量化、可集成化”,传统不饱和树脂因烟毒排放超标难以满足航空标准。高质量不饱和树脂通过阻燃改性与工艺创新,实现航空级应用突破:采用无卤阻燃体系(添加氢氧化铝、磷系阻燃剂)结合分子链阻燃改性,开发专用阻燃SMC(片状模塑料)树脂,氧指数提升至32%以上,通过空客FST认证,烟密度等级(SDR)≤50,毒性指数符合航空安全标准。

创新混合SMC技术,将短纤维增强不饱和树脂与连续纤维预浸料复合,在单级压缩成型工艺中实现复杂结构集成,既保留不饱和树脂低成本、易成型的优势,又通过连续纤维增强提升结构承载能力。空客与CTC联合开发的混合型SMC A350门框衬里,采用碳纤维增强不饱和树脂,较传统蜂窝/玻璃酚醛结构成本降低50%,制造周期缩短50%以上,材料使用率达90%,同时满足二级结构的力学要求。此外,卫星天线支架等轻量化部件采用高韧性不饱和树脂基复合材料,重量较铝合金减轻40%,结构稳定性显著提升,可耐受太空极端温度波动。

三、拉挤型材:尺寸稳定与高效量产赋能

拉挤型材广泛应用于轨道交通、化工支架、电力杆塔等领域,对树脂的核心需求是“低收缩、高界面结合力、适配连续化生产”。高质量不饱和树脂通过配方优化与工艺协同,破解拉挤成型的尺寸稳定性难题:引入双环戊二烯、腰果酚与超支化聚酯聚丙烯酸酯预聚混合物,构建IPN半互穿网络结构,将固化收缩率降至2%以下,显著提升型材尺寸精度;添加专用偶联剂增强与玻璃纤维的界面结合力,拉伸强度提升至180MPa以上,弯曲强度超250MPa。

适配拉挤工艺的高效固化需求,优化引发剂体系,将模具固化温度控制在80℃-180℃,牵引速度提升至1.5-2.5m/min,较传统树脂成型效率提升30%;通过添加硬脂酸锌等专用脱模剂,减少型材与模具的粘附,制品表面粗糙度Ra≤0.8μm,无需后续精加工。在化工领域,采用该树脂生产的玻璃钢拉挤型材,耐酸碱腐蚀性能优异,使用寿命较传统钢制型材延长3倍,维护成本降低65%;在电力领域,其绝缘性能与轻量化优势使杆塔重量减轻50%,运输与安装效率提升40%。

四、建材制品:绿色环保与多功能适配

建筑领域对不饱和树脂的需求已从“基础防护”转向“绿色环保、功能集成、美学适配”,政策驱动下低VOC、高耐候、阻燃型树脂成为主流。高质量不饱和树脂通过环保改性与功能集成,适配装配式建筑、绿色建材等发展趋势:开发低苯乙烯挥发(LSE)树脂,苯乙烯排放量降低30%以上,符合GB 18583-2008环保标准;采用无卤阻燃配方与抗UV改性,阻燃等级达UL94 V-0级,经1000小时紫外老化测试后黄变指数(ΔE)≤1.5,满足外墙装饰与户外设施需求。

在具体应用场景中,FRP筋材采用高韧性不饱和树脂,替代传统钢筋用于沿海桥梁与地下管廊,耐盐雾腐蚀性能优异,10000小时盐雾测试后力学性能保留率达85%,使用寿命从50年延长至80年;整体卫浴SMC构件采用低收缩树脂,一次模压成型,表面平整光滑,防水性能优异,安装效率较传统卫浴提升60%;装饰人造板用树脂通过色浆精准分散,实现仿木、仿石等多样化外观,表面耐磨性达400转以上,甲醛释放量≤0.124mg/m³,符合绿色建材三星标准。据预测,到2030年不饱和树脂在建筑领域的应用占比将提升至28%以上,市场规模有望达120亿元。

不饱和树脂的高质量升级路径清晰,未来将聚焦三大方向:一是功能复合化,通过纳米改性、纤维混杂增强,实现“承载-阻燃-耐候-传感”一体化功能;二是绿色低碳化,开发生物基不饱和树脂(如植物基二元醇替代石化原料),降低碳足迹,推动回收利用技术突破;三是工艺精准化,结合数字化模拟技术,定制适配不同场景的树脂配方与成型参数。随着技术迭代,不饱和树脂将进一步打破高端领域对环氧树脂的依赖,在风电、航空、建材等领域实现“性能对标、成本优化”,成为支撑制造业绿色转型与高质量发展的核心材料之一。