在新能源汽车向“轻量化、高安全、长续航”转型的核心需求驱动下,车身结构件材料正从传统钢材向复合材料加速迭代。玻璃纤维(玻纤)复合材料凭借成本优势与轻量化效果已实现初步应用,但存在耐温性有限、抗冲击韧性不足等短板;玄武岩纤维则具备耐高温、耐腐蚀性强、比强度均衡的特性,却存在成本偏高、规模化加工适配性弱的问题。玻纤与玄武岩纤维的协同增强设计,通过性能互补与工艺适配,精准破解单一纤维材料的应用瓶颈,使车身结构件在减重30%-50%的同时,抗冲击强度提升25%-40%、耐高温性能突破300℃,兼顾成本可控与量产适配,成为推动汽车车身性能革新升级的核心路径。

二者协同赋能的核心逻辑在于“优势互补+精准匹配”:以玻纤保障结构件基础力学性能与成本优势,以玄武岩纤维强化关键区域的耐高温、抗腐蚀与抗冲击性能,通过混杂比例优化、界面改性与工艺协同,实现车身结构件“轻量化提升、安全性能强化、全生命周期成本降低”的三维目标,完美适配新能源汽车车身对材料的严苛要求。

一、协同机理:性能互补打破单一材料瓶颈

玻纤与玄武岩纤维的协同效应源于二者理化性能的精准互补,通过合理的混杂设计,可实现“1+1>2”的增强效果,为车身结构件提供全方位的性能支撑。从基础性能来看,玻纤(E-玻纤)抗拉强度约2800MPa,成本仅为玄武岩纤维的60%-70%,适合大面积铺设保障结构基础强度;玄武岩纤维抗拉强度可达3000MPa以上,且具备优异的耐高温性(连续使用温度260℃,短期耐受300℃以上)、耐腐蚀性(在盐雾、酸碱环境中性能保持率超90%)与抗冲击韧性(断裂延伸率较玻纤高15%-20%),可针对性强化车身关键承力与恶劣工况区域。

界面协同是实现性能最大化的核心保障。两种纤维与树脂基体(环氧、聚丙烯等)的界面结合能力直接影响结构件整体性能,通过添加硅烷偶联剂(如KH-550、KH-560)对纤维表面进行改性,可提升纤维与树脂的界面粘结强度,避免受力时出现层间剥离;同时采用“纤维混编”工艺,将玻纤与玄武岩纤维按特定比例编织成混杂织物,使两种纤维在结构件中均匀分布,应力传递更顺畅,显著提升结构件的抗疲劳性能,经测试,混杂纤维结构件的疲劳寿命较纯玻纤件提升50%以上,可满足汽车车身15年/30万公里的服役要求。

混杂比例的精准调控是平衡性能与成本的关键。针对不同车身结构件的需求,需定制化设计二者混杂比例:对于纵梁、门槛等核心承力件,玄武岩纤维占比控制在30%-50%,可在保障成本可控的前提下,使结构件抗冲击强度提升30%以上,满足碰撞安全法规要求;对于门板、引擎盖等非核心承力件,玄武岩纤维占比降至10%-30%,即可实现轻量化与抗划伤、耐候性的提升,同时成本较纯玄武岩纤维件降低20%-30%。

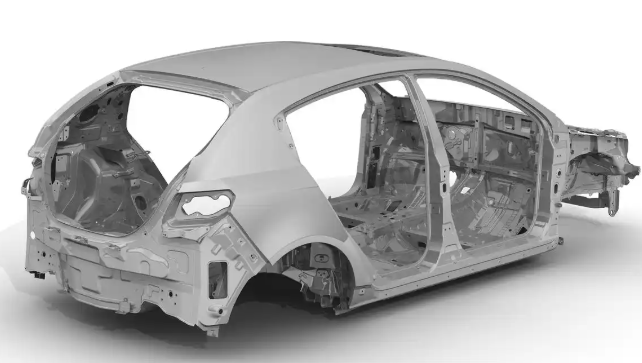

二、结构件创新设计:协同增强适配车身多元需求

依托玻纤-玄武岩纤维的协同优势,结合车身不同结构件的功能需求,通过差异化的增强设计与结构优化,实现车身整体性能的革新升级,重点突破核心承力件、安全防护件与轻量化覆盖件的性能瓶颈。

核心承力件(纵梁、横梁、B柱)的协同强化设计,聚焦“高强度+抗冲击+轻量化”目标。采用“玄武岩纤维增强核心区+玻纤增强外围区”的混杂结构,纵梁核心受力区域铺设玄武岩纤维/环氧复合材料,提升抗弯曲与抗冲击性能,外围区域铺设玻纤/环氧复合材料保障结构整体性,配合蜂窝芯材夹层设计,使纵梁重量较传统钢材减重45%,弯曲强度提升60%,在正面碰撞测试中,吸能效果较钢制纵梁提升35%,有效保护乘员舱安全。某新能源车企的B柱采用该协同增强方案,通过玄武岩纤维与玻纤的4:6混杂比例设计,在满足侧面碰撞安全要求的同时,实现减重40%,续航里程提升5-8km。

安全防护件(电池包上盖、防撞梁)的协同设计,侧重“耐高温+抗腐蚀+抗穿刺”性能。新能源汽车电池包需具备优异的热防护与抗冲击能力,采用玻纤-玄武岩纤维混杂增强聚丙烯复合材料制造电池包上盖,玄武岩纤维的耐高温特性可使上盖在300℃高温下保持结构完整性,避免电池热失控时的火势蔓延;同时混杂纤维的高韧性使上盖抗穿刺强度提升40%,有效抵御路面碎石等异物冲击。防撞梁采用“玄武岩纤维/玻纤混杂增强+铝合金内衬”的复合结构,重量较钢制防撞梁减重50%,抗冲击吸能效率提升30%,且耐盐雾腐蚀性能优异,在海洋性气候环境中服役5年无明显腐蚀。

轻量化覆盖件(引擎盖、门板、后备箱盖)的协同设计,以“轻量化+耐候性+低成本”为核心。采用低比例玄武岩纤维(10%-20%)与玻纤混杂增强聚丙烯材料,配合薄壁注塑工艺,使引擎盖重量较钢制件减重60%,门板减重55%,同时玄武岩纤维的加入使覆盖件耐紫外线老化性能提升30%,长期户外使用不易发黄、开裂;通过模内装饰一体化工艺,可直接实现表面纹理成型,减少后续涂装工序,降低生产周期与成本。

三、成型工艺适配:保障协同优势规模化落地

玻纤-玄武岩纤维协同增强车身结构件的规模化应用,需依托成熟的成型工艺适配,通过工艺优化保障纤维分散均匀性、树脂浸润充分性与批次性能稳定性,契合汽车工业的量产需求。当前主流适配工艺包括模压成型、RTM(树脂传递模塑)、HP-RTM(高压树脂传递模塑)与注塑成型,分别适配不同类型的车身结构件。

模压成型工艺适配门板、引擎盖等覆盖件与小型承力件,具有生产效率高、成本低的优势。通过优化模具温度(150-180℃)、压力(10-25MPa)与保压时间(3-8分钟),确保混杂纤维织物与树脂充分浸润、固化完全;采用自动化铺层设备将玻纤与玄武岩纤维混杂织物精准铺入模具,避免人工铺层导致的纤维褶皱与分布不均,使批次性能波动控制在±5%以内,生产节拍可达30-60件/小时,满足大规模量产需求。

RTM/HP-RTM工艺适配纵梁、B柱等核心承力件,可实现复杂结构的一体化成型。通过CFD仿真优化模具流道与浇口布局,确保树脂在模腔内均匀流动,充分浸润混杂纤维织物;HP-RTM工艺凭借高压(3-10MPa)注胶优势,使树脂浸润时间缩短至5分钟以内,成型周期较传统RTM缩短60%,且制品孔隙率控制在1%以下,力学性能更稳定。某车企采用HP-RTM工艺生产混杂纤维纵梁,单套成型周期仅8分钟,年产能可达10万件以上。

注塑成型工艺适配电池包配件、小型结构连接件等,通过优化螺杆转速、注射压力与温度参数,确保混杂纤维在树脂中均匀分散,避免纤维团聚;采用长玻纤增强专用螺杆与模具,减少纤维在加工过程中的断裂,保障纤维长度(3-5mm),使制品力学性能稳定。针对热塑性基体,可采用“在线配混+注塑一体化”工艺,将玻纤、玄武岩纤维与树脂直接在加工过程中混合,减少预混料的存储与运输成本,提升生产灵活性。

工艺优化的核心在于解决两种纤维的浸润一致性问题。由于玄武岩纤维与玻纤的表面能存在差异,树脂对二者的浸润能力略有不同,通过在树脂体系中添加表面活性剂,可改善树脂对两种纤维的润湿效果;同时采用预浸料工艺,提前将混杂纤维织物浸润树脂,再进行成型加工,可进一步提升制品的致密性与力学性能。

四、应用价值与未来趋势

玻纤-玄武岩纤维协同增强技术已在多家新能源车企实现落地应用,展现出显著的轻量化价值与安全性能提升效果。某国产新能源汽车采用该技术制造车身纵梁、电池包上盖等8类结构件,车身整体减重120kg,续航里程提升80km,百公里电耗降低1.2kWh;同时碰撞测试中,车身结构完整性得分提升15%,完全满足C-NCAP五星安全标准。成本层面,相较于碳纤维增强复合材料,玻纤-玄武岩纤维混杂材料成本降低50%-60%,相较于纯玄武岩纤维材料成本降低20%-30%,具备规模化推广的经济可行性。

未来,该技术将向“精准协同、功能集成、绿色低碳”方向迭代升级。在精准协同方面,通过AI算法优化不同结构件的纤维混杂比例与铺层方式,实现性能与成本的最优平衡;在功能集成方面,将传感器、加热元件等嵌入混杂纤维结构件,实现“结构-功能一体化”,如在电池包上盖集成温度传感器,实时监测电池温度;在绿色低碳方面,采用生物基树脂(如香草醛基环氧)替代传统石油基树脂,开发可回收混杂纤维复合材料,推动车身材料的全生命周期低碳化。同时,随着国产玄武岩纤维产能提升与成本下降,玻纤-玄武岩纤维协同增强技术将进一步拓展至商用车、轨道交通等领域,为高端装备轻量化升级提供更多解决方案。

玻纤与玄武岩纤维的协同赋能,打破了单一纤维材料在汽车车身结构件应用中的性能与成本瓶颈,通过性能互补、精准设计与工艺适配,实现了车身结构件“轻量化、高安全、低成本”的协同升级。随着技术的持续成熟与规模化应用,该技术将成为新能源汽车车身材料的重要发展方向,为汽车产业高质量发展注入强劲动力。