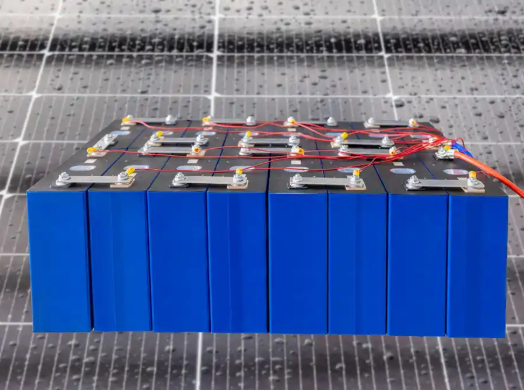

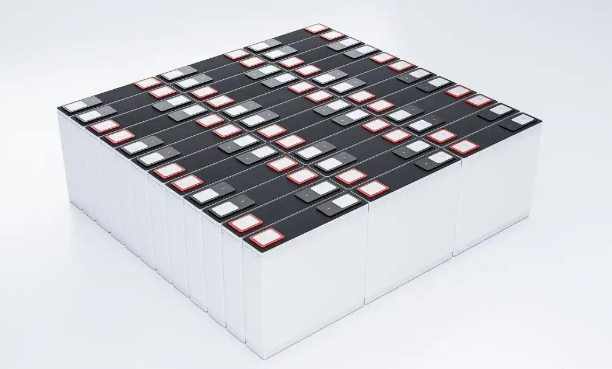

在新能源车续航与安全的双重升级诉求下,动力电池包防护体系正面临“极致轻量化”与“严苛安全标准”的双重考验。2026年新国标对电池包底部抗冲击(150J能量冲击无破损)、热失控扩散抑制(隔热防护≥5分钟)、整车减重降耗的要求进一步收紧,传统“金属外壳+单一缓冲材料”的防护模式,因重量过高、防护功能割裂,已难以适配新一代新能源车的技术需求。轻量化复合芯材以“结构功能一体化”为核心,通过多材料协同设计与创新制备工艺,构建起“抗冲击吸能-防火隔热-轻量化”三位一体的防护体系,既打破传统方案的性能博弈,又为新能源车安全升级注入核心动力。

一、传统电池包防护困境与复合芯材的技术突围逻辑

动力电池包的服役场景复杂,需同时抵御路面托底、侧面碰撞、热失控蔓延等多重风险,传统防护方案的功能割裂性的短板愈发凸显,而复合芯材通过材料与结构的深度融合,实现了防护效能的跨越式提升。

(一)传统防护方案的三重核心困境

传统防护多采用“钢制底护板+聚氨酯泡沫缓冲+陶瓷隔热片”的叠加结构,在实际应用中暴露出难以调和的矛盾:一是重量与防护的失衡,钢制底护板虽能抵御冲击,但单块重量可达20-30kg,占电池包总重的25%左右,直接导致整车能耗上升、续航缩水5%-8%;铝合金底护板虽减重30%,但抗穿刺能力薄弱,面对尖锐障碍物托底时易破损,引发电池泄漏。二是防火与缓冲的功能割裂,普通缓冲材料(EVA、聚氨酯泡沫)吸能效率仅60%左右,且防火等级多为UL94 HB级,遇热易燃烧滴落,无法在热失控时形成有效隔热屏障;而陶瓷隔热片虽能隔热,却无缓冲吸能效果,碰撞时易碎裂失效。三是全生命周期可靠性不足,多部件叠加依赖胶粘剂连接,在-40℃~85℃的宽温域循环与整车震动工况下,易出现脱粘、老化现象,防护性能逐年衰减,服役3年后安全风险显著上升。

(二)复合芯材的技术突围逻辑

轻量化复合芯材摒弃“单一材料单功能”的设计思路,采用“表层增强层+芯部功能层+防火功能层”的一体化结构,实现防护功能的协同增效。表层选用高强度玻纤、碳纤维复合材料,承担抗冲击、抗穿刺的核心载荷,保障结构完整性;芯部采用改性泡沫、气凝胶等轻量化材料,通过自身压缩变形实现冲击能量的高效吸收;防火层集成阻燃树脂、陶瓷化涂层等功能材料,在热失控时快速形成致密隔热屏障,阻断热量蔓延。三者通过专用工艺复合为一体,既消除多部件装配的冗余问题,又实现“抗冲击、防火、轻量化”的性能平衡,完美适配新国标对电池包的双重严苛要求。

二、轻量化复合芯材的技术创新与双重防护机制

复合芯材的防护效能源于材料配方、结构设计与制备工艺的协同创新,通过精准调控各层材料特性与复合方式,构建起“冲击能量多级衰减”与“热失控隔热阻断”的双重防护机制,实现安全性能的精准落地。

(一)材料协同创新:精准匹配防护需求

针对电池包不同防护部位的需求,复合芯材采用差异化的材料组合策略,实现性能与场景的精准适配。在底护板等核心承力部位,选用“碳纤维增强树脂表层+改性聚苯醚(m-PPE)泡沫芯部+阻燃涂层”组合,碳纤维表层赋予结构超高强度,抗穿刺能力达钢制材料的2倍以上,m-PPE泡沫芯部密度仅0.15-0.3g/cm³,吸能效率超85%,能快速衰减150J以上的冲击能量,阻燃涂层使整体防火等级达UL94 V-0级,热变形温度≥180℃,兼顾冲击防护与防火需求。在电芯间隔热、顶部防护等场景,采用“预氧丝纤维骨架+气凝胶芯部+陶瓷化树脂涂层”结构,密度低至0.1-0.25g/cm³,轻量化效果显著,导热系数≤0.02W/(m·K),能在1000℃以上高温下维持5分钟以上的有效隔热,冷面温度控制在150℃以内,有效抑制热失控扩散。在侧面防护部位,选用“芳纶纤维增强层+陶瓷化复合芯部”结构,芳纶纤维的超高韧性可抵御侧面碰撞的冲击力,陶瓷化芯部遇火后快速烧结成瓷,形成刚性防护屏障,既防冲击又阻热蔓延。

(二)结构设计优化:强化防护效能

结构设计的核心是实现能量传递与分布的优化,复合芯材通过层级结构与孔隙率的精准调控,提升防护效能。一是采用梯度孔隙率设计,芯部泡沫从表层到内层逐步提升孔隙率,形成“硬-软”梯度结构,冲击时通过分层压缩实现能量的多级衰减,避免局部应力集中导致的结构破损。二是异形结构一体化成型,针对电池包边角、极柱等应力集中区域,通过模压、真空灌注工艺实现复合芯材的异形化成型,无需拼接即可贴合复杂结构,消除拼接缝处的防护薄弱点。三是增强层铺层优化,表层增强纤维采用“0°/±45°/90°”多向铺层,0°方向纤维承担纵向冲击载荷,±45°方向纤维提升抗剪切能力,90°方向纤维增强横向稳定性,最大化发挥纤维的力学性能,使复合芯材的比强度较传统金属材料提升3-4倍。

(三)制备工艺升级:保障性能稳定性

复合芯材的性能落地离不开先进制备工艺的支撑,通过工艺创新解决层间结合、成型精度等核心问题。采用真空辅助树脂灌注(VARI)工艺,实现树脂对纤维、芯材的充分浸润,层间剪切强度提升30%以上,避免层间脱粘;针对异形构件采用模压-固化一体化工艺,控制成型压力2-3MPa、固化温度120-150℃,确保构件尺寸精度误差≤±0.1mm,完美适配电池包的装配需求;在防火层制备中采用等离子喷涂技术,将陶瓷化涂层均匀附着于芯材表面,涂层与基体结合力强,在震动、冷热循环工况下不易脱落,保障全生命周期防火性能稳定。

三、防护性能验证与实车应用成效

经第三方实验室测试与主流车企实车验证,轻量化复合芯材构建的电池包防护体系,在抗冲击、防火、轻量化三大核心指标上全面达标,同时显著提升了整车综合性能。

(一)核心性能全面达标新国标

在抗冲击性能测试中,采用复合芯材底护板的电池包,经150J能量冲击后无破损、无变形,芯材通过压缩变形实现85%以上的能量吸收,电池单体电压、温度无异常;抗穿刺测试中,能抵御直径10mm、重量5kg的尖锐物从1m高度坠落的穿刺冲击,无电池泄漏现象。在防火隔热测试中,复合芯材防护层可在1300℃高温下维持60分钟有效隔热,冷面温度稳定在180℃以内,远超新国标≥5分钟的隔热要求;燃烧性能达UL94 V-0级,无滴落、无有毒烟气释放。在轻量化方面,复合芯材底护板重量仅8-12kg,较钢制方案减重40%-50%,单台车可实现续航提升6%-10%,能耗降低5%以上。

(二)实车应用成效显著

目前,轻量化复合芯材已批量应用于中高端新能源乘用车、商用车及储能电站电池包。某高端新能源轿车采用碳纤维增强m-PPE复合芯材底护板后,电池包重量减轻18kg,综合续航提升8%,同时通过了国内最严苛的底部托底、侧面碰撞测试,安全评级达最高等级;某新能源商用车采用芳纶增强陶瓷化复合芯材侧防护板,在满载碰撞测试中,电池包无破损、无热失控风险,同时减重25kg,有效降低了运营能耗。此外,复合芯材的一体化成型特性,使电池包防护部件装配工序减少40%,故障率降低30%以上,大幅提升了生产效率与全生命周期可靠性。

四、未来发展趋势:智能化、集成化与绿色化

随着新能源车安全需求的持续升级与双碳目标的推进,轻量化复合芯材将朝着智能化、集成化、绿色化方向迭代,进一步重塑电池包防护体系。

在智能化方面,将集成传感功能与复合芯材一体化设计,在芯材中嵌入光纤光栅传感器、温度传感器,实时监测冲击载荷、温度变化等数据,提前预警安全风险,实现“防护-监测”一体化;结合AI算法与数字孪生技术,优化芯材结构与材料配比,实现防护性能的精准定制。在集成化方面,开发“防护-散热-绝缘”多功能复合芯材,将散热通道、绝缘层与防护芯材集成一体,简化电池包结构设计,进一步减重降耗。在绿色化方面,研发生物基阻燃树脂、再生纤维增强材料,替代传统石油基材料,降低芯材生产过程中的碳排放;开发可回收复合芯材,通过物理拆解、材料再生工艺,实现报废电池包防护部件的循环利用,推动新能源车产业的绿色可持续发展。

轻量化复合芯材通过材料协同创新、结构设计优化与制备工艺升级,打破了传统电池包防护方案“重量-强度-防火”的性能博弈,构建起一体化、高性能的防护体系,既全面满足新国标严苛要求,又为新能源车实现轻量化、长续航、高安全提供了核心技术支撑。随着智能化、集成化、绿色化技术的持续迭代,复合芯材将进一步突破性能边界,推动电池包防护体系向“功能更全、重量更轻、可靠性更高”方向升级,为新能源车安全产业的高质量发展奠定坚实基础。