航空航天高温部件(如火箭喷管、燃烧室火焰筒、航天器热防护板)需在1800℃以上极端热环境、交变载荷与气流冲刷下长期服役,对增强材料的结构完整性、耐高温性与量产一致性提出严苛要求。传统手工/半自动编织的碳纤维织物存在层间结合弱、纤维排布不均、生产效率低等痛点,难以适配高端装备规模化制造需求。特种碳纤维织物三维织造技术的突破,叠加自动化经纬编织系统的迭代升级,通过结构创新、装备自主化与工艺智能化,实现高温部件用织物“高强度、耐高温、高一致性”与“低成本、高效率、规模化”的协同,为航空航天高温装备升级注入核心动力。

一、传统编织工艺瓶颈与技术突破逻辑

航空航天高温部件对碳纤维织物的核心诉求的是“三维结构整体性”与“高温力学稳定性”,传统工艺在这两大维度均存在难以逾越的短板,倒逼技术路径革新。

(一)传统工艺的三大核心瓶颈

传统高温部件用碳纤维织物多采用二维层压织造后叠加针刺复合工艺,或依赖手工三维编织,暴露诸多问题:一是层间剪切强度薄弱,二维织物层间仅靠树脂粘结,在1500℃以上热震循环下易发生层间剥离,抗热震性能不足;二是性能一致性差,手工编织难以精准控制纤维角度、纱线密度,导致同批次产品纤维体积分数偏差超8%,力学性能波动达15%以上;三是量产能力受限,手工编织单套大型喷管预制体需耗时7-10天,良品率仅60%,且难以适配大尺寸、变截面复杂结构,制约高端装备批量交付。此外,西方在三维织造核心装备与技术上的封锁,进一步加剧了国内高温部件制造的供应链风险。

(二)三维织造+自动化经纬编织的突破逻辑

技术突破以“结构功能一体化”为核心,通过三维织造重构纤维空间排布,实现织物整体成型无接缝;依托自动化经纬编织装备,解决手工操作的精度与效率痛点,形成“结构创新提性能、自动化升级保量产”的双轮驱动模式。三维织造使纤维在三维空间立体交织,构建连续贯通的网状结构,从根本上提升层间结合强度与抗热震能力;自动化经纬编织则通过多轴联动、智能调控,将工艺参数精准落地,实现复杂结构织物的近净尺寸成型与批量生产,打破传统工艺的性能与产能博弈。

二、特种碳纤维织物三维织造核心技术突破

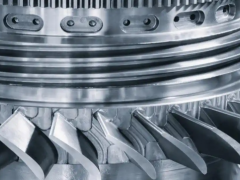

三维织造技术的突破集中体现在结构设计、装备创新与材料适配三大维度,实现高温性能与成型精度的双重跃升,适配1800℃级极端工况需求。

(一)三维结构创新:重构高温力学性能边界

通过编织结构优化,实现纤维性能的最大化发挥与高温稳定性提升。采用四步法三维矩形编织技术,使特种碳纤维在喷管、火焰筒预制体中形成立体交织网络,纤维体积分数稳定提升至65%以上,较传统层压工艺提升30%,应力分布更均匀,抗热震性能提升40%,可承受1800℃热冲击循环1000次以上无明显损伤。针对燃烧室高温区的梯度载荷需求,创新“梯度编织”结构,外层采用高模量碳纤维(模量>300GPa)抵抗热应力,内层选用直径<5μm的细直径纤维增强抗烧蚀能力,使材料综合性能较传统针刺预制体提升50%。借鉴仿生设计理念,在火焰筒织物中引入渐变螺旋结构,模拟竹纤维细胞壁的多层同心圆微纤排列,螺旋角从表面30°向核心连续过渡至8.5°,引导裂纹多路径扩展,同时通过三维纤维桥接抑制层间断裂,冲击吸收能量较传统结构提升2倍。

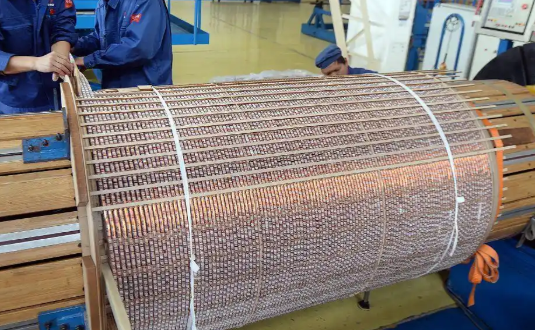

(二)核心装备自主化:突破自动化织造瓶颈

依托自主研发突破超大容量、高精度三维织造装备,打破国外技术封锁。开发可织造2万根、30层碳纤维立体织物的送经系统,集成伺服电机驱动的60轴联动送经装置与90层错位递减片纱张力控制装置,采用“V”字型纱路拢纱设计,解决超大容量碳纤维连续平展送经与损伤难题,使不同层经纱张力稳定性控制在3%以内。创新大惯量平行打纬系统及预打纬技术,搭配寻纬换向与废边剪刀机构,减少打纬过程对碳纤维的磨损,保障大厚度织物的成型品质。国内首款800锭三维编织机通过多轴伺服电机精准控制纱线运动,实现复杂曲面预制体近净尺寸成型,生产效率较手工操作提升10倍,良品率从60%跃升至92%,同时集成AI视觉检测系统,实时识别纤维错位、孔隙率异常等缺陷,检测精度达0.01mm,实现织造过程的闭环管控。

(三)材料与工艺适配:强化高温环境适应性

针对高温部件服役需求,实现碳纤维与编织工艺、复合体系的深度适配。选用T1100级高强高模碳纤维为原料,通过表面等离子改性提升与碳基、陶瓷基基体的界面结合力,配合超临界流体浸渍技术(SCFI),将树脂渗透效率提升3倍,使碳/碳(C/C)复合材料致密度在20小时内达1.9g/cm³。在抗氧化处理环节,采用包埋法+等离子喷涂制备SiC/MoSi₂/ZrO₂梯度涂层体系,通过梯度过渡设计缓解界面热应力,结合强度达28.5MPa,在1850℃等离子风洞测试中,氧化失重速率仅为3.15×10⁻⁶g/(cm²·s),烧蚀后退速率<0.001mm/s,可抵抗马赫8气流冲刷,大幅延长高温部件服役寿命。

三、自动化经纬编织的量产赋能机制与应用成效

自动化经纬编织通过流程标准化、操作智能化、质量可追溯,将三维织造技术从实验室推向产业化,实现航空航天高温部件的批量稳定交付。

(一)量产效率与成本优化

自动化经纬编织系统实现从纱线供给、编织成型到缺陷检测的全流程自动化,大幅缩短生产周期。以火箭喷管预制体为例,自动化织造单套耗时缩短至12-16小时,较手工编织效率提升80%以上;通过近净尺寸成型技术,织物材料利用率从传统工艺的70%提升至95%,减少后续加工余量与废料产生。同时,自动化控制降低了对熟练技工的依赖,单台设备可替代8-10名手工操作者,结合良品率提升,使高温部件制造成本降低40%以上,为装备规模化列装奠定基础。某民营火箭企业采用该技术后,三维编织C/C复合材料采购量同比增长210%,其中60%用于高温核心部件量产。

(二)复杂结构与批量一致性保障

自动化经纬编织装备具备3自由度双向错层平行引纬能力,建立最优引纬运动数学模型,可实现多层角联锁、经向增强等多种立体结构的自动化织造,适配喷管、火焰筒、热防护板等异形、变截面高温部件的成型需求,无需拼接即可完成整体织造,消除接缝处应力集中隐患。通过数控系统精准控制编织角(15°-60°)、纱线密度(20-80根/cm)和层数(5-20层),使同批次产品力学性能偏差控制在±3%以内,远优于手工编织的±15%,满足航空航天装备对批量一致性的严苛要求。

(三)实装应用与性能验证

该技术已成功应用于多型号航空航天高温部件,经极端工况验证性能优异。某型号火箭喷管采用整体编织预制体,经化学气相沉积(CVI)增密后密度达1.85g/cm³,在1800℃工况下服役寿命提升至500秒,较传统钨渗铜喷管减重40%;NASA在旋转爆震发动机中采用3D编织C/C复合结构与GRCop-42铜合金组合,测试中产生28kN推力,热力学效率达59.3%,较传统发动机提升22%。在航天器热防护领域,SiC/SiC-C/C梯度材料通过三维织造技术制备,1800℃下弯曲强度达600MPa,较单一C/C材料提升30%,密度降低至2.2g/cm³,已应用于新一代空天飞机热防护系统。

四、未来发展趋势:智能化、多功能化与绿色化

随着航空航天装备向可重复使用、深空探测方向发展,特种碳纤维织物三维织造技术将朝着智能化、多功能化、绿色化方向迭代升级。智能化方面,嵌入光纤传感器的智能C/C复合材料将实现1800℃下应变、温度分布的实时监测,结合数字孪生模型使寿命预测精度达90%,AI算法将进一步优化纤维走向与编织参数,实现“工艺-性能”的精准定制。多功能化方面,陶瓷基复合材料(CMC)与C/C的协同创新将持续深化,开发兼具耐高温、抗烧蚀与轻量化的梯度材料,拓展在超高温发动机中的应用边界。绿色化方面,再生碳纤维与生物基树脂的适配技术将加速研发,脉冲电流加热等节能工艺将进一步缩短高温处理时间,降低生产能耗,同时探索可回收三维织物的拆解与再生技术,推动航空航天制造业的低碳转型。

特种碳纤维织物三维织造技术的突破,叠加自动化经纬编织系统的产业化赋能,彻底破解了航空航天高温部件“高性能与量产化”的核心矛盾。通过三维结构创新、装备自主化与工艺智能化,实现了1800℃级极端工况下的性能跃升,同时大幅提升生产效率、降低成本,打破了国外技术封锁与产能制约。该技术不仅为火箭喷管、燃烧室等核心高温部件提供了可靠的材料解决方案,更推动航空航天装备制造从“经验试错”向“精准设计”转型。未来,随着跨学科技术的深度融合,三维织造与自动化经纬编织技术将持续突破性能边界,为深空探测、可重复使用航天器等重大任务提供坚实支撑,助力我国航空航天产业迈向高质量发展新阶段。