玻璃纤维作为风电叶片、航空航天复合材料、新能源汽车轻量化部件的核心增强材料,其质量一致性直接决定终端产品的力学性能与服役寿命。传统玻璃纤维质量管控依赖人工目视检测与抽样理化分析,存在检测效率低、缺陷识别精度差、数据无法全流程追溯等痛点,难以满足航空航天、10MW + 级风电等高端领域对玻纤 “零缺陷、高一致性” 的严苛要求。智能化视觉检测技术通过 “高速成像硬件 + 深度学习算法 + 全流程数据追溯系统” 的协同创新,实现玻纤生产全环节缺陷的实时识别、精准分级与数据闭环管理,重塑玻璃纤维质量管控体系,为高端应用场景提供可靠的材料品质保障。

一、传统玻璃纤维质量管控的核心痛点

玻璃纤维生产涵盖拉丝、络纱、短切、织造等多个环节,传统质量管控模式在各环节均存在难以突破的短板,成为制约玻纤向高端领域渗透的关键瓶颈:

检测效率低,难以适配规模化生产

玻纤拉丝环节速度可达 1000m/min 以上,人工目视检测仅能实现抽样检查,检测效率不足 10 卷 / 小时,漏检率高达 30%;短切纤维、玻纤织物的缺陷检测依赖人工逐片查验,单台设备需配置 5-8 名检测人员,难以匹配万吨级玻纤生产线的规模化生产节奏,且人工成本占比超质量管控总成本的 60%。

缺陷识别精度差,一致性管控缺失

人工检测对玻纤单丝直径偏差、表面毛羽、断头、纱线并丝等细微缺陷的识别能力有限,对微米级缺陷的漏检率超 50%;同时,人工判定标准存在主观性差异,同批次玻纤的缺陷分级结果偏差可达 ±20%,导致玻纤产品性能波动大,无法满足航空航天复合材料对 “批次间性能偏差≤3%” 的要求。

数据追溯能力弱,高端应用审核受阻

传统质量管控仅记录成品抽检数据,缺乏从原丝拉丝、络纱成型到成品出库的全流程数据关联,当终端产品出现质量问题时,无法快速定位问题根源;而风电、航空航天等高端客户对原材料的全生命周期质量数据溯源要求严苛,传统模式难以通过供应商审核,制约玻纤产品的高端化升级。

检测滞后性强,无法实现实时工艺优化

人工检测与抽样理化分析存在明显滞后性,通常在缺陷产生数小时后才能发现问题,导致大量不合格产品产生,原材料损耗率高达 8%-12%;同时,检测数据无法实时反馈至生产系统,难以对拉丝温度、浸润剂配比、络纱张力等工艺参数进行动态调整,形成 “缺陷产生 - 批量报废” 的恶性循环。

二、智能化视觉检测技术的核心突破

智能化视觉检测技术针对玻纤生产全环节的质量管控需求,从硬件系统、算法模型、数据追溯三个维度实现技术突破,构建 “实时检测 - 精准判级 - 数据闭环” 的质量管控体系。

(一)多场景适配的高速成像硬件系统

针对玻纤不同生产环节的物料形态与缺陷特征,定制化开发高分辨率、高帧率的成像硬件系统,实现全环节缺陷的清晰捕捉:

拉丝环节在线检测硬件

采用分辨率达 12K 的线阵相机,搭配高频频闪 LED 光源(频闪频率≥10000Hz),可在 1000m/min 的拉丝速度下,清晰拍摄玻纤单丝的直径变化、表面毛羽、断头缺陷,成像精度达 0.5μm;通过多相机阵列布局,实现对拉丝机所有漏板的全覆盖检测,检测范围拓展至单台设备 2000 孔以上,满足大规模拉丝生产线的检测需求。

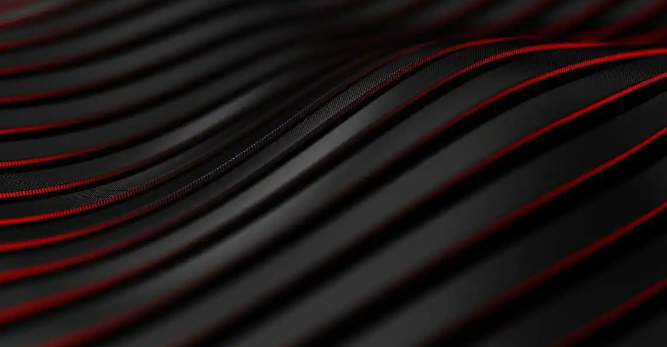

络纱与织造环节检测硬件

针对玻纤纱线络纱过程中的并丝、松捻、断头缺陷,以及玻纤织物的断经、断纬、疵点等问题,采用面阵相机(分辨率 5000 万像素)与环形无影光源组合,通过高速扫描实现纱线与织物表面的无死角成像;配备高精度位移传感器,同步采集络纱速度、张力等工艺参数,为缺陷溯源提供数据支撑。

短切纤维检测硬件

针对短切玻纤的长度偏差、粉尘含量、弯曲率等指标,搭建静态成像检测平台,通过传送带式送料系统将短切纤维均匀平铺,利用工业相机实现批量成像,结合图像分割算法精准测量单根纤维的长度与形态参数,检测效率达 100kg/h,远超人工检测效率。

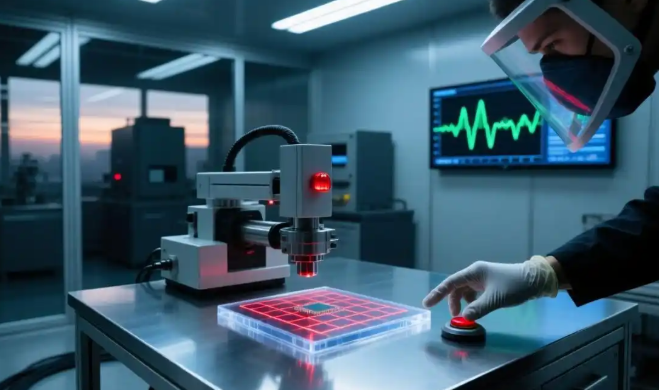

(二)深度学习驱动的缺陷智能识别算法

基于海量玻纤缺陷样本训练的深度学习模型,实现缺陷的精准识别、分级与定位,突破人工检测的主观性与局限性:

缺陷识别模型训练与优化

采集涵盖玻纤生产全环节的 10 万 + 缺陷样本(包括直径偏差、毛羽、断头、并丝、织物疵点等 12 类缺陷),构建标准化缺陷数据库;采用 YOLOv8 与 CNN 卷积神经网络融合算法,对样本进行特征提取与模型训练,使缺陷识别准确率达 99.5% 以上,对微米级毛羽、0.1mm 级的纱线断头缺陷识别率提升至 98%,远超人工检测水平。

缺陷智能分级与决策

结合不同应用场景的质量标准,将玻纤缺陷划分为 A、B、C 三个等级(A 级适用于航空航天、高端风电;B 级适用于汽车零部件;C 级为不合格品),算法可根据缺陷类型、尺寸自动判定等级,并触发相应的处置指令:A 级产品直接流入下道工序,B 级产品分流至对应应用场景,C 级产品自动剔除,实现质量管控的智能化分选。

工艺参数联动优化

建立 “缺陷特征 - 工艺参数” 关联模型,当检测到某一区域玻纤出现直径偏差超标时,系统自动分析该区域对应的拉丝温度、漏板孔径、冷却风速等参数,输出工艺调整建议;操作人员可通过终端实时接收指令,实现生产工艺的动态优化,从源头减少缺陷产生,使玻纤产品的合格率提升至 99.2% 以上。

(三)全流程数据追溯系统构建

依托工业互联网与 MES 制造执行系统,搭建玻纤生产全生命周期数据追溯平台,实现 “原料 - 工艺 - 检测 - 成品” 的数据闭环管理:

全环节数据采集与关联

在拉丝、络纱、短切、织造等关键工序部署视觉检测设备与传感器,实时采集玻纤直径、缺陷类型、工艺参数、检测结果等数据;通过赋予每卷玻纤唯一的 RFID 标签,将各环节数据与标签绑定,实现从石英砂原料进厂、拉丝工艺参数、缺陷检测记录到成品出库的全流程数据关联,形成完整的质量档案。

数据可视化与追溯查询

开发可视化管理平台,管理人员可通过电脑、移动端实时查看生产线的检测数据、缺陷分布、合格率等指标;客户可通过扫描产品标签上的二维码,查询该批次玻纤的生产时间、工艺参数、检测报告等全量信息,满足高端客户的溯源审核需求。

质量数据分析与持续改进

系统内置大数据分析模块,可对历史检测数据进行统计分析,识别缺陷产生的高频工序与关键影响因素,为生产工艺优化、设备维护提供数据支撑;例如,通过分析某型号玻纤的断头缺陷分布,发现络纱张力过大是主要诱因,调整张力参数后,断头缺陷率降低 70%,实现质量管控的持续迭代。

三、智能化视觉检测的应用成效与高端场景适配价值

(一)核心应用成效量化提升

智能化视觉检测技术在玻纤生产中的规模化应用,实现质量管控效率与产品品质的双重跃升:

检测效率提升 100 倍以上

拉丝环节在线检测效率达 1000 卷 / 小时,络纱与织造环节检测效率提升至人工的 50 倍,短切纤维检测效率达 100kg/h,彻底解决人工检测效率低的痛点,单条生产线可减少检测人员 80% 以上,大幅降低人力成本。

缺陷识别精度与合格率显著提升

玻纤缺陷识别准确率达 99.5%,微米级缺陷漏检率降至 1% 以下,产品批次间性能偏差控制在 ±2% 以内,远超高端应用要求的 ±3% 标准;玻纤成品合格率从 90% 提升至 99.2%,原材料损耗率从 10% 降至 2% 以下,显著降低生产成本。

全流程数据追溯满足高端客户需求

实现从原料到成品的全生命周期数据追溯,可快速响应客户的质量审核与问题溯源需求,帮助玻纤企业顺利通过航空航天、10MW + 级风电叶片等高端领域的供应商认证,产品高端化率提升 30% 以上。

(二)高端应用场景适配价值

智能化视觉检测技术重塑的质量管控体系,为玻纤在高端领域的应用提供坚实保障:

航空航天复合材料领域

航空航天用玻纤需满足 “零缺陷” 要求,智能化视觉检测可精准识别单丝直径偏差、表面毛羽等细微缺陷,确保玻纤增强复合材料的力学性能稳定性,保障航天器、航空发动机部件的服役安全。

10MW + 级风电叶片领域

风电叶片用玻纤对长度一致性、纱线并丝缺陷管控要求极高,智能化检测可实现全批次在线检测,避免因玻纤缺陷导致叶片在台风载荷下出现裂纹扩展,同时全流程数据追溯可满足风电主机厂对原材料质量的严格审核需求。

新能源汽车轻量化部件领域

汽车用玻纤增强复合材料需具备高一致性与耐疲劳性能,智能化检测可有效控制玻纤短切长度偏差、织物疵点等缺陷,提升部件的抗冲击与抗疲劳性能,同时数据追溯能力可满足汽车行业的质量溯源标准。

四、未来发展趋势:智能化与多功能化深度融合

随着玻纤产业向高端化、智能化方向发展,智能化视觉检测技术将进一步迭代升级,呈现三大发展趋势:

AI 算法自主学习与预测性维护

融合强化学习算法,使检测系统具备自主优化能力,可根据生产环境变化自动调整检测参数;结合设备运行数据,实现缺陷风险的预测性预警,提前识别设备故障隐患,从源头预防缺陷产生。

多参数融合检测与多功能集成

集成视觉检测、激光测径、红外测温等多种检测技术,实现玻纤直径、表面缺陷、温度分布等多参数的同步检测;开发 “检测 - 分选 - 工艺调整” 一体化系统,实现质量管控的全流程自动化。

绿色化与可回收性检测拓展

针对再生玻纤的质量管控需求,开发专用视觉检测算法,识别再生玻纤的杂质含量、长度偏差等缺陷,推动玻纤产业的绿色循环发展;同时,拓展对玻纤耐湿热、耐老化等长期性能的在线检测技术,进一步满足高端应用的需求。

智能化视觉检测技术通过硬件系统、算法模型与数据追溯的协同创新,彻底打破传统玻璃纤维质量管控的瓶颈,实现全环节缺陷的实时精准检测与数据闭环管理。该技术不仅大幅提升玻纤产品的质量一致性与生产效率,更通过全流程数据追溯满足航空航天、风电等高端领域的严苛要求,推动玻璃纤维产业向高端化、智能化方向转型。随着技术的持续迭代,智能化视觉检测将成为玻纤企业参与高端市场竞争的核心利器,为复合材料产业的高质量发展提供坚实的材料质量保障。