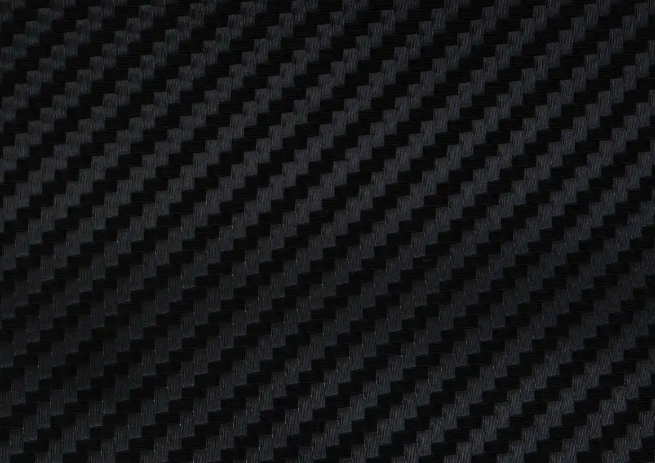

环氧树脂碳纤维模压制品凭借高比强度、高比模量的特性,广泛应用于航空航天结构件、新能源汽车车身部件、高端风电叶片辅件等领域,表面质量直接决定其装配精度、外观性能及后续涂装、粘接等二次加工适配性。在模压成型过程中,模具精度与脱模剂类型是影响制品表面质量的两大核心因素,二者的协同作用机制尚未形成系统的量化规律。本研究通过控制单一变量法,系统探究模具精度分级、脱模剂类型及二者协同效应对制品表面粗糙度、光泽度、缺陷率的影响规律,为环氧树脂碳纤维模压制品的高质量生产提供理论依据与工艺指导。

一、试验方案设计

为确保研究结果的科学性与准确性,本研究采用固定模压工艺参数、单一变量调控的试验思路,明确原材料选型、模具精度分级、脱模剂类型及检测方法。

(一)试验原材料与设备

基体材料与增强相:选用航空级双酚 A 型环氧树脂(E-51),搭配改性胺类固化剂(固化温度 120℃,固化时间 2h);增强相为 T700 级平纹碳纤维织物(面密度 200g/m²),纤维体积分数控制在 60%,确保力学性能基准一致。

脱模剂类型:选取三类工业常用脱模剂,覆盖不同性能梯度:硅酮类脱模剂(通用型,型号 KL-201)、氟碳类脱模剂(耐高温低残留型,型号 FC-302)、蜡质类脱模剂(经济型,型号 W-401),涂覆量均控制为 10g/m²,排除涂覆量干扰。

模具精度分级:以 P20 模具钢为基材,通过磨削、抛光工艺制备三级精度模具,核心参数量化如下:

高精度模具:型腔表面粗糙度 Ra≤0.2μm,型腔尺寸公差 ±0.02mm,模具表面硬度 HRC55(淬火处理),型腔无划痕、气孔等缺陷;

中精度模具:型腔表面粗糙度 Ra=0.4~1.0μm,型腔尺寸公差 ±0.05mm,模具表面硬度 HRC45(调质处理),型腔存在少量细微加工纹理;

低精度模具:型腔表面粗糙度 Ra≥1.6μm,型腔尺寸公差 ±0.1mm,模具表面硬度 HRC35(退火处理),型腔存在明显划痕与加工痕迹。

模压设备:采用 200 吨平板硫化机,模压工艺参数统一为:升温速率 2℃/min,固化温度 120℃,保压压力 5MPa,固化时间 2h,冷却速率 1℃/min,确保工艺变量一致。

(二)表面质量检测方法

表面粗糙度:采用表面粗糙度仪,在制品表面选取 5 个不同测点(边缘 2 点,中心 3 点),测试 Ra 值并取平均值,精度 0.01μm;

表面光泽度:采用光泽度仪,测试角度 60°,同样选取 5 个测点取平均值,单位 GU;

:通过视觉检测 + SEM 扫描电镜观察,统计制品表面气泡、划痕、粘模、缩孔四类缺陷的面积占比,定义缺陷率 = 缺陷总面积 / 制品表面积 ×100%;

界面相容性:采用 SEM 观察制品脱模面的树脂残留情况,判断脱模剂与树脂的界面作用强度。

二、单一因素对制品表面质量的影响规律

(一)模具精度的影响规律

模具精度通过型腔表面形貌复制效应与界面摩擦力两个途径影响制品表面质量,不同精度模具的影响差异显著:

表面粗糙度与光泽度的响应规律

高精度模具(Ra≤0.2μm)型腔表面光滑,模压过程中环氧树脂碳纤维复合材料在压力作用下充分浸润型腔表面,实现模具形貌的精准复制,制品表面 Ra 均值仅为 0.25μm,光泽度均值达 95GU,表面光滑且反光均匀;

中精度模具(Ra=0.4~1.0μm)的细微加工纹理会直接复制到制品表面,导致制品 Ra 均值升至 0.85μm,光泽度降至 68GU,表面出现肉眼可见的细微划痕;

低精度模具(Ra≥1.6μm)的粗糙型腔会使制品表面形成大量凸起与凹陷,Ra 均值高达 2.1μm,光泽度仅为 32GU,表面呈现明显的哑光状态。

同时,模具硬度对表面质量一致性影响显著:高精度模具经淬火处理后硬度达 HRC55,抗磨损能力强,连续模压 50 次后型腔 Ra 值仅上升 0.03μm,制品表面质量波动≤3%;低硬度模具(HRC35)连续模压 10 次后型腔即出现磨损,制品 Ra 值上升 0.5μm,质量一致性大幅下降。

表面缺陷率的响应规律

高精度模具型腔表面能低,树脂与模具的界面摩擦力小,粘模缺陷率近乎为 0,仅存在少量因树脂固化收缩产生的微小缩孔,总缺陷率≤0.3%;

中精度模具的细微划痕会成为应力集中点,模压过程中易导致树脂在划痕处积聚,形成局部气泡,总缺陷率升至 1.2%;

低精度模具的粗糙表面会大幅增加界面摩擦力,树脂与模具型腔发生粘连,脱模时易出现纤维裸露、表面撕裂等缺陷,同时型腔划痕处易残留空气,气泡缺陷率显著上升,总缺陷率高达 5.8%。

(二)脱模剂类型的影响规律

脱模剂的核心作用是降低树脂与模具的界面张力,不同类型脱模剂的化学成分与性能差异,直接决定其对表面质量的影响效果:

氟碳类脱模剂:分子结构中含氟基团的表面能极低,脱模效果最优,可在模具表面形成均匀致密的隔离层,树脂与模具无直接接触,脱模后制品表面无残留,Ra 均值较无脱模剂时降低 0.15μm,光泽度提升 10~15GU;同时其耐高温性优异,在 120℃固化温度下性能稳定,不会因热分解产生杂质,缺陷率≤0.2%,是适配高端制品的最优选择。但氟碳类脱模剂成本较高,且涂覆工艺要求严格,过量涂覆易导致表面缩孔。

硅酮类脱模剂:通用性强,脱模效果良好,成本低于氟碳类,但分子中的硅氧基团易在制品表面残留,形成一层薄硅膜,导致制品表面光泽度略降(较氟碳类低 8~10GU),同时残留硅膜会影响后续涂装与粘接性能,需通过二次清洗去除;其缺陷率约为 0.5%,主要缺陷为少量硅膜引发的表面斑点。

蜡质类脱模剂:成本最低,但脱模性能最差,蜡质分子与树脂的相容性差,涂覆后易形成不均匀的蜡层,脱模时部分蜡质残留于制品表面,导致表面光泽度显著下降(仅为氟碳类的 60%),且蜡层厚度不均会引发缩孔、蜡斑等缺陷,缺陷率高达 1.8%;同时蜡质脱模剂耐高温性差,固化温度下易融化流失,脱模效果不稳定。

此外,脱模剂涂覆量存在最优区间:对于氟碳类脱模剂,涂覆量 10g/m² 时脱模效果与表面质量最佳,涂覆量超过 15g/m² 会导致表面缩孔缺陷率上升。

三、模具精度与脱模剂类型的协同影响规律

模具精度与脱模剂类型并非独立作用,二者存在显著的协同效应,其中模具精度是主导因素,脱模剂类型是优化因素:

高精度模具 + 氟碳类脱模剂:协同效果最优,二者共同作用使树脂与模具的界面张力降至最低,制品表面 Ra 均值仅 0.22μm,光泽度达 98GU,总缺陷率≤0.1%,完全满足航空航天高端制品的表面质量要求。氟碳脱模剂的低残留特性,可最大程度发挥高精度模具的形貌复制优势,制品表面近乎无缺陷。

高精度模具 + 硅酮 / 蜡质类脱模剂:脱模剂残留会抵消高精度模具的优势,硅酮类脱模剂导致制品表面光泽度下降,蜡质类脱模剂则引发蜡斑缺陷,表面质量较氟碳类组合下降 15%~20%,仅适用于对二次加工要求较低的场景。

中精度模具 + 氟碳类脱模剂:氟碳脱模剂可有效弥补模具精度不足,降低界面摩擦力,减少粘模与气泡缺陷,制品 Ra 均值降至 0.65μm,缺陷率降至 0.8%,表面质量接近高精度模具 + 硅酮类脱模剂的水平,是兼顾成本与质量的理想组合,适用于汽车零部件等中端制品。

低精度模具 + 任意脱模剂:脱模剂仅能轻微降低粘模缺陷率,无法改善模具划痕引发的表面粗糙与气泡问题,制品 Ra 均值仍≥1.8μm,缺陷率≥4.5%,表面质量难以满足高端应用需求,仅适用于对表面质量无要求的结构件。

四、作用机理分析

模具精度的形貌复制机理:模压成型过程中,环氧树脂在压力作用下呈现熔融流动状态,碳纤维织物随树脂流动贴合模具型腔表面,模具的表面粗糙度会通过 “树脂 - 纤维” 界面传递至制品表面,形成 “模具 - 制品” 的形貌复制效应。模具精度越高,复制精度越高,制品表面越光滑;反之,模具的划痕、粗糙面会直接导致制品表面缺陷。

脱模剂的界面隔离机理:脱模剂分子在模具表面形成定向排列的隔离层,其疏水基团朝向模具型腔,亲水基团朝向树脂,降低树脂与模具的界面附着力。氟碳类脱模剂的氟基团表面能最低,隔离效果最优;硅酮类次之;蜡质类最差。隔离层的均匀性直接决定脱模效果,高精度模具表面光滑,脱模剂易形成均匀薄膜,协同效应显著;低精度模具表面粗糙,脱模剂薄膜易断裂,协同效应弱。

五、结论与应用建议

(一)核心结论

模具精度是影响环氧树脂碳纤维模压制品表面质量的主导因素,高精度模具(Ra≤0.2μm,硬度≥HRC55)可显著降低制品表面粗糙度与缺陷率,提升光泽度,且长期使用性能稳定;

脱模剂类型是重要优化因素,氟碳类脱模剂综合性能最优,低残留、高脱模效率,适配高端制品;硅酮类通用性强,成本适中;蜡质类成本最低,但表面质量较差;

二者协同作用中,高精度模具与氟碳类脱模剂的组合可获得最佳表面质量,中精度模具与氟碳类脱模剂的组合可兼顾成本与质量,低精度模具无论搭配何种脱模剂,表面质量均难以满足高端需求。

(二)应用建议

航空航天高端制品:采用高精度模具(Ra≤0.2μm)+ 氟碳类脱模剂,严格控制模压工艺参数,确保制品表面质量达到 “零缺陷” 要求;

新能源汽车中端制品:采用中精度模具 + 氟碳类 / 硅酮类脱模剂,在保障表面质量的同时降低生产成本;

低端结构件:采用低精度模具 + 蜡质类脱模剂,兼顾成本与基本使用需求。

未来研究可进一步探究模具表面涂层改性(如氮化钛涂层)对表面质量的影响,以及脱模剂涂覆工艺的智能化优化,推动模压制品表面质量的持续提升。