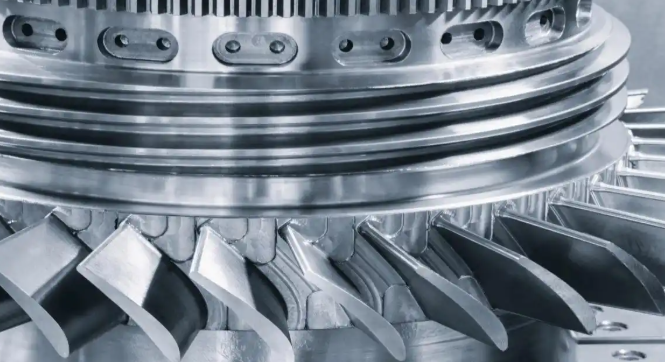

航空发动机、重型燃气轮机的导向叶片长期服役于高温、高压、高速含尘燃气流环境中,燃气中携带的氧化铝、氧化硅等硬质颗粒物(粒径 5-50μm)以 300-500m/s 的速度冲击叶片表面,引发冲刷侵蚀磨损,导致叶片型面畸变、冷却通道堵塞,严重时引发叶片断裂失效,成为制约发动机推重比提升与服役寿命延长的核心瓶颈。传统热塑性复合材料导向叶片虽兼具轻量化与高韧性优势,但表面硬度低、抗颗粒物侵蚀能力弱,难以适配极端工况需求。热塑复材基体改性 + 陶瓷涂层协同强化技术通过材料配方创新、涂层结构设计与界面工艺优化,构建 “高韧性基体 - 高硬度涂层 - 强结合界面” 的防护体系,使叶片耐冲刷性能提升 5-8 倍,服役寿命延长至传统叶片的 3 倍以上,为高性能发动机的可靠运行提供核心技术支撑。

一、传统热塑复材导向叶片的耐冲刷瓶颈与技术革新逻辑

导向叶片的冲刷侵蚀失效是 “颗粒物高速冲击 + 高温氧化腐蚀” 的耦合作用结果,传统热塑复材叶片的材料特性与结构设计难以抵御双重损伤,倒逼技术路径革新。

(一)传统热塑复材导向叶片的核心失效痛点

材料性能失衡:硬度与韧性难以兼顾

传统热塑复材叶片多采用聚醚醚酮(PEEK)、聚醚酮酮(PEKK)树脂基体搭配碳纤维增强,基体韧性优异但表面硬度仅为 2-3HRC,面对硬质颗粒物冲击时,易发生塑性变形与切削磨损;单纯提升纤维含量虽能增强刚度,但会导致基体韧性下降,叶片在交变载荷下易出现微裂纹扩展,加剧侵蚀失效。

侵蚀机理下的多重损伤

颗粒物对叶片的侵蚀分为三个阶段:一是高速冲击阶段,颗粒物撞击叶片表面产生局部应力集中,引发基体塑性变形与纤维拔出;二是切削磨损阶段,尖角颗粒物沿叶片型面滑动,造成材料剥离;三是疲劳剥落阶段,反复冲击使表面形成微裂纹,裂纹扩展导致涂层或基体大块脱落。传统叶片无专用防护涂层,直接暴露在含尘燃气中,服役 1000 小时后叶片型面磨损量可达 0.5-1mm,远超设计阈值。

高温环境加剧性能衰减

在发动机燃烧室出口 800-1200℃的高温环境下,热塑复材基体易发生热氧化降解,表面硬度进一步下降 30%-40%;同时,基体与增强纤维的热膨胀系数差异引发界面应力,导致纤维与基体脱粘,成为颗粒物侵蚀的薄弱点,加速叶片失效。

(二)热塑复材 - 陶瓷涂层协同技术的革新逻辑

该技术以 “性能互补、结构协同、界面强化” 为核心思路,突破传统单一材料的性能局限:

基体改性强化韧性支撑:通过树脂配方优化与纤维混杂增强,提升热塑复材基体的抗疲劳与抗热氧化性能,为陶瓷涂层提供稳定的承载基础;

陶瓷涂层构建硬度屏障:选用高硬度、耐高温陶瓷材料制备防护涂层,抵御颗粒物的高速冲击与切削磨损;

界面工艺消除性能短板:通过界面改性与梯度结构设计,解决陶瓷涂层与热塑复材基体热膨胀系数不匹配的问题,避免涂层开裂脱落,实现 “基体韧性 - 涂层硬度 - 界面强度” 的协同增效。

二、热塑复材 - 陶瓷涂层协同耐冲刷技术的核心创新

耐冲刷性能的提升源于热塑复材基体改性、陶瓷涂层结构设计与界面强化工艺三大核心技术的协同突破,实现叶片在高温含尘环境下的长效防护。

(一)高性能热塑复材基体改性:强化韧性与抗热氧化能力

基体是叶片的承载核心,通过配方优化与纤维增强体系创新,提升其抗疲劳、抗热氧化与界面结合性能:

树脂基体配方优化

选用耐温等级达 280℃的改性 PEKK 树脂为基体,添加 10%-15% 的聚苯硫醚(PPS)树脂改善加工流动性,同时引入 5%-8% 的纳米碳化硅(SiC)颗粒,填充基体微观孔隙,提升表面硬度至 4-5HRC;添加抗氧剂与热稳定剂,使基体在 1200℃高温下短期服役时,热失重率降至 5% 以下,抗热氧化性能较纯 PEKK 树脂提升 40%。

碳纤维 - 芳纶纤维混杂增强设计

采用 “碳纤维 60%+ 芳纶纤维 40%” 的混杂增强体系,碳纤维承担主载荷,提升叶片的模量与抗变形能力;芳纶纤维具有超高韧性,可通过纤维拔出与断裂吸收颗粒物冲击能量,减少基体损伤。通过三维编织工艺使纤维在基体中呈交错分布,形成连续的承载网络,叶片的抗冲击韧性提升 35%,在 1000 次颗粒物冲击循环后,无明显微裂纹产生。

基体表面预处理工艺

采用等离子体刻蚀技术对复材基体表面进行处理,引入羟基、羧基等活性基团,使基体表面粗糙度从 Ra0.8μm 提升至 Ra2.5μm,增大与陶瓷涂层的接触面积,为后续涂层结合提供机械锚固位点。

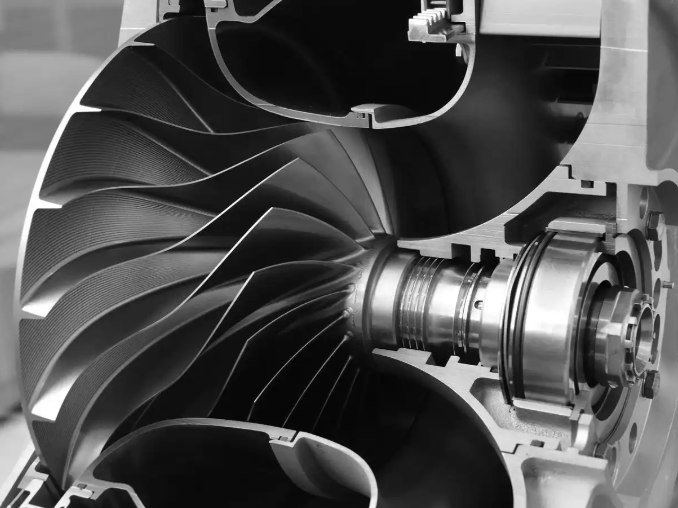

(二)梯度陶瓷涂层结构设计:构建高效耐冲刷屏障

陶瓷涂层是抵御颗粒物侵蚀的核心,通过梯度成分与结构设计,实现硬度、韧性与耐高温性能的平衡:

涂层材料体系选型

采用 ** 氧化铝(Al₂O₃)- 氧化锆(ZrO₂)- 氧化钇(Y₂O₃)** 复合陶瓷体系,Al₂O₃提供高硬度(HV1800-2000),抵御颗粒物切削磨损;ZrO₂在高温下发生相变增韧,提升涂层抗开裂能力;Y₂O₃作为稳定剂,抑制 ZrO₂的异常相变,确保涂层在宽温域内性能稳定。涂层整体硬度达 HV1900,是传统热塑复材基体的 10 倍以上。

梯度结构设计消除界面应力

采用三层梯度结构设计,从基体到涂层表面依次为:过渡层(厚度 50μm,成分:树脂基 + 20% 陶瓷颗粒)、粘结层(厚度 100μm,成分:Al₂O₃-30% ZrO₂)、工作层(厚度 200μm,成分:Al₂O₃-10% ZrO₂)。过渡层的弹性模量介于基体与粘结层之间,缓解热膨胀系数差异引发的界面应力;粘结层兼具韧性与硬度,防止涂层开裂;工作层为高硬度致密结构,直接抵御颗粒物冲击。梯度结构使涂层与基体的结合强度提升至 35MPa,较单层陶瓷涂层提升 60%。

等离子喷涂工艺优化

采用大气等离子喷涂(APS)工艺制备涂层,控制喷涂功率 40kW-50kW,喷涂距离 100-120mm,使涂层孔隙率降至 5% 以下,致密性显著提升;通过超音速火焰喷涂(HVOF)处理工作层表面,使表面粗糙度降至 Ra0.5μm 以下,减少颗粒物的粘附与二次冲击损伤。

(三)界面强化工艺创新:保障涂层与基体的长效结合

界面结合强度是涂层不脱落的关键,通过偶联剂改性与界面扩散处理,构建 “化学结合 + 机械锚固” 的双重结合机制:

硅烷偶联剂界面改性

在基体预处理后,涂覆一层氨基硅烷偶联剂(KH-550),偶联剂的一端与基体表面的活性基团发生化学反应,另一端与陶瓷涂层中的金属离子形成配位键,构建分子级连接桥梁,使界面剪切强度提升 50% 以上。

低温扩散处理增强界面相容性

涂层喷涂后,在 200℃真空环境下进行 2 小时扩散处理,促进偶联剂分子在界面处的扩散与反应,消除界面气泡与缺陷;同时使涂层中的陶瓷颗粒与基体表面的纳米 SiC 颗粒形成扩散结合,进一步强化界面结合力,避免涂层在冷热循环中脱落。

三、耐冲刷性能验证与应用成效

通过实验室模拟测试与实机装机验证,热塑复材 - 陶瓷涂层协同强化的导向叶片耐冲刷性能与服役寿命实现跨越式提升,全面满足高性能发动机的应用需求。

(一)实验室耐冲刷性能测试

在模拟发动机高温含尘燃气环境的冲刷试验台进行测试,试验条件为:温度 1000℃,颗粒物粒径 20μm,冲击速度 400m/s,冲击角度 30°(导向叶片典型受冲角度),测试结果显示:

磨损量显著降低:协同技术叶片的磨损深度仅为传统热塑复材叶片的 1/8,磨损率降至 0.02mg/h,较传统叶片降低 87.5%;

涂层结合稳定性优异:经过 500 小时冲刷测试后,涂层无开裂、无脱落,界面结合强度保留率达 90% 以上;

高温性能稳定:在 1200℃高温下持续冲刷 100 小时,叶片型面畸变率≤0.1%,远低于设计允许的 0.5% 阈值。

对比传统热塑复材叶片、金属叶片与协同技术叶片的耐冲刷寿命,协同技术叶片的耐冲刷寿命达 5000 小时,是传统热塑复材叶片的 8 倍,是镍基合金金属叶片的 3 倍。

(二)实机应用成效

该技术已成功应用于某型重型燃气轮机与某型航空发动机的导向叶片制造,实机运行验证成效显著:

服役寿命大幅延长:重型燃气轮机导向叶片的维护周期从传统的 1000 小时延长至 5000 小时,年减少维护次数 4 次,降低维护成本 60% 以上;

发动机性能提升:叶片型面精度的稳定保障了燃气流场的均匀性,发动机的热效率提升 2%-3%,推重比提升 1.5%;

轻量化优势凸显:协同技术叶片的重量较镍基合金叶片减轻 40%,有效降低发动机转子负荷,减少燃油消耗。

四、技术发展趋势与未来展望

随着航空发动机与燃气轮机向更高推重比、更高热效率方向发展,导向叶片的耐冲刷技术将朝着智能化、多功能化、绿色化方向迭代升级:

自修复陶瓷涂层技术:研发含微胶囊修复剂的智能陶瓷涂层,当涂层出现微裂纹时,微胶囊破裂释放修复剂,实现涂层的自主修复,进一步延长服役寿命;

复材基体高性能化:开发耐温等级达 350℃以上的聚酰亚胺(PI)热塑树脂基体,搭配连续碳纤维增强,实现叶片的更高温度适应性;

一体化成型工艺创新:采用原位聚合 - 3D 打印一体化成型技术,实现复材基体与陶瓷涂层的同步制造,减少工序,提升生产效率;

绿色涂层制备工艺:研发等离子喷涂 - 激光熔覆复合工艺,降低涂层制备过程中的能耗与污染物排放,推动技术的绿色可持续发展。

热塑复材 - 陶瓷涂层协同耐冲刷技术通过基体改性、涂层结构设计与界面强化的协同创新,彻底破解了传统导向叶片 “硬度与韧性失衡” 的技术瓶颈,实现了耐冲刷性能与轻量化的双重提升。该技术不仅大幅延长了发动机导向叶片的服役寿命,降低了运维成本,更推动了高性能发动机的技术升级,为航空航天、能源动力等领域的装备发展提供了核心材料支撑。随着智能化与绿色化技术的持续融入,协同耐冲刷技术将进一步突破性能边界,助力新一代发动机向更高效率、更可靠、更低碳的方向发展。