连续纤维增强低熔点复合材料厚板(厚度≥10mm)凭借成型温度低、加工柔性好、轻量化优势显著的特性,成为新能源汽车电池包护板、轨道交通车体承力结构、航空航天次承力部件的核心用材,其层间结合强度直接决定厚板的整体力学性能与服役可靠性。传统低熔点复材厚板原位固结技术存在树脂与纤维界面相容性差、层间孔隙率高、纳米填料易团聚、厚板内外固结不同步等痛点,导致层间剪切强度偏低,难以满足高端承力结构的应用要求。连续纤维增强低熔点厚板原位固结界面增强技术以纳米填料协同改性为核心,通过树脂基体优化、原位固结工艺精准调控、界面结构创新设计,构建 “树脂改性 - 工艺适配 - 界面强化” 的一体化技术体系,实现层间结合强度提升 50%-80%,层间孔隙率降至 1% 以下,同时保障厚板成型效率与性能一致性,为低熔点复材厚板在高端结构领域的规模化应用奠定核心技术基础。

一、传统低熔点复材厚板原位固结的技术瓶颈与革新逻辑

连续纤维增强低熔点复材厚板的原位固结是 “树脂熔融浸润 - 层间压实 - 原位固化” 的连续过程,低熔点树脂(聚烯烃、改性聚酯、低熔点聚酰胺等)的本征性能与传统工艺的调控缺陷,共同导致层间结合成为性能短板,技术革新需从根源解决材料与工艺的双重问题。

(一)传统技术的四大核心瓶颈

低熔点树脂本征界面性能不足

低熔点树脂为实现 80-150℃低温成型,分子链段短、极性弱,与玻璃纤维、碳纤维等连续纤维的界面相容性差,仅能形成物理吸附的弱结合,无化学键合作用;且低熔点树脂自身韧性偏低,受载时易在层间产生应力集中,引发微裂纹扩展,传统厚板的层间剪切强度多低于 30MPa,无法满足承力结构的力学要求。

原位固结层间缺陷率高

厚板热量传递存在显著梯度,传统均温加热工艺导致厚板表层树脂先熔融固化,内部树脂熔融浸润不充分,纤维束间、铺层间易残留空气与缝隙,形成层间孔隙、脱粘等缺陷,孔隙率常超 5%;同时厚板内外固化不同步引发的残余应力,进一步加剧层间结合的脆弱性。

纳米填料分散与增效难题

纳米填料(SiO₂、蒙脱土、石墨烯等)虽能提升树脂界面性能,但因比表面积大、表面能高,易发生团聚,传统直接共混方式无法实现纳米填料在树脂基体及层间的均匀分布,团聚体反而成为层间应力集中点,难以发挥界面增强作用;且缺乏层间择优分布设计,纳米填料无法精准作用于层间界面,增效效率大幅降低。

固结效率与性能的双重博弈

传统工艺为减少层间缺陷,需降低升温速率、延长保温时间,导致单块厚板固结周期长达 2-4 小时,成型效率低下;若提升升温速率追求效率,则会加剧厚板内外固化不同步,层间缺陷率进一步升高,形成 “效率提升则性能下降” 的恶性循环。

(二)界面增强技术的革新逻辑

本技术以 **“纳米填料协同改性提升树脂界面性能 + 精准控温原位固结消除层间缺陷 + 界面结构设计实现纳米填料择优增效”** 为核心逻辑,突破传统技术的性能瓶颈:

从材料端出发,通过纳米填料表面改性与树脂共混改性,解决填料团聚问题,提升低熔点树脂的韧性、极性与与纤维的界面相容性,为层间结合强化奠定材料基础;

从工艺端优化,开发梯度控温 - 动态保压的原位固结工艺,实现厚板内外树脂熔融浸润、固结固化的同步性,消除层间孔隙、脱粘等缺陷,降低残余应力;

从界面结构设计,通过纤维表面改性、层间微纳复合界面构建,实现纳米填料在层间的择优分布,让填料精准作用于层间结合面,充分发挥物理锚固与化学桥接的双重增强作用;

实现工艺与材料的协同适配,在提升层间结合强度的同时优化固结工艺参数,大幅提升厚板成型效率,打破效率与性能的博弈。

二、连续纤维增强低熔点厚板原位固结界面增强核心技术创新

技术的核心优势源于纳米填料协同改性低熔点树脂基体、梯度控温原位固结工艺优化、多维度界面增强结构设计三大环节的协同创新,实现层间结合强度与成型效率的双重跃升,同时保障厚板性能的一致性与稳定性。

(一)纳米填料协同改性低熔点树脂基体:解决团聚难题,提升本征界面性能

针对低熔点树脂极性低、韧性差及纳米填料团聚的痛点,通过纳米填料表面改性、树脂共混增韧、填料定向分散调控,实现树脂基体界面性能的根本性提升,为层间结合强化提供核心材料支撑。

纳米填料表面改性与均匀分散

选用层间增强效果优异的石墨烯纳米片、纳米 SiO₂、有机蒙脱土为核心增强填料,采用氨基硅烷偶联剂(KH-550)、钛酸酯偶联剂对纳米填料进行表面接枝改性,引入与低熔点树脂(低熔点 PA6、改性 PP、低熔点聚酯)相容的官能团,降低填料表面能,彻底解决纳米填料的团聚问题;采用高速剪切熔融共混 + 超声分散复合工艺,将改性纳米填料以 1%-5% 的最优掺量均匀分散于低熔点树脂基体中,填料分散粒径控制在 100nm 以内,实现树脂基体的均匀改性。

低熔点树脂共混增韧改性

以低熔点树脂为基体,复配 5%-10% 的热塑性弹性体(POE、SEBS)进行共混增韧,在树脂基体中形成柔性微区,提升树脂的抗冲击韧性与断裂伸长率;同时通过弹性体与纳米填料的协同作用,实现 “刚性增强 + 柔性增韧” 的双重效果,改性后低熔点树脂的冲击韧性提升 40%-60%,与连续纤维的界面接触角降低 30% 以上,界面相容性显著提升。

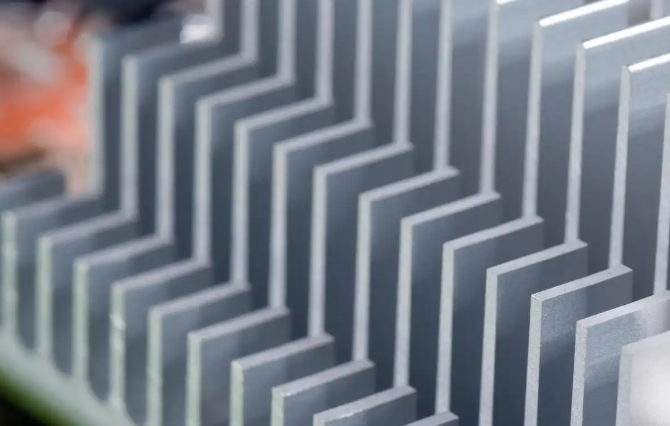

纳米填料层间择优分布调控

创新 “树脂基体共混 + 层间复合膜铺设” 的双模式填料引入方式,除将部分纳米填料均匀分散于树脂基体外,将另一部分改性纳米填料与低熔点树脂制备成纳米填料 / 树脂复合薄膜,在连续纤维铺层过程中精准铺设于层间界面,实现纳米填料在层间的择优分布,让填料直接作用于层间结合面,最大化发挥界面增强效能。

(二)梯度控温原位固结工艺优化:消除层间缺陷,实现厚板同步固结

针对传统均温加热导致的厚板热量传递不均、层间缺陷多、固结不同步等问题,开发梯度控温加热 - 动态保压 - 在线脱气一体化原位固结工艺,实现厚板从表层到中心的同步熔融、浸润、固结,大幅降低层间孔隙率与残余应力。

多区域梯度控温加热系统

设计适配厚板成型的多区域梯度控温加热装置,将厚板成型模具划分为表层、中层、中心三层加热区域,根据厚板厚度(10-50mm)设定梯度升温曲线,从厚板两侧表层向中心中层逐步升温,升温速率差控制在 1-2℃/min,解决厚板内部热量传递滞后的问题,确保厚板内外树脂在同一时间段达到熔融状态,实现纤维束与铺层间的充分浸润。

熔融浸润 - 动态保压固结参数优化

精准调控低熔点复材厚板的原位固结工艺参数:熔融温度设定为树脂熔点以上 10-20℃,保压压力控制在 3-5MPa,根据厚板厚度调整保温保压时间至 30-60min;采用 “阶梯式保压” 策略,在树脂熔融初期采用低压(1-2MPa)实现充分脱气,熔融后期采用高压(3-5MPa)实现层间压实,彻底消除纤维束间与层间的空气缝隙。

在线脱气工艺集成

在模具型面开设微纳脱气孔道,搭配真空辅助脱气系统,在树脂熔融浸润过程中实时抽除层间产生的空气与低分子挥发物,实现 “熔融 - 浸润 - 脱气 - 固结” 的连续过程,将厚板层间孔隙率从传统工艺的 5% 以上降至 1% 以下,部分规格厚板孔隙率可低至 0.8%,大幅提升厚板的致密性。

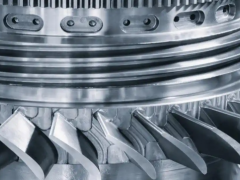

(三)多维度界面增强结构设计:强化层间结合,实现物理 - 化学双重锚固

通过连续纤维表面改性、层间微纳复合界面构建、原位聚合化学键合的多维度设计,构建 “纤维 - 树脂 - 纳米填料” 的一体化界面结构,实现层间结合的物理锚固与化学桥接双重强化,彻底解决传统工艺层间结合弱的核心问题。

连续纤维表面等离子体改性

对玻璃纤维、碳纤维等连续纤维进行低温等离子体刻蚀改性,在纤维表面引入羟基、羧基、氨基等活性官能团,提升纤维表面粗糙度与极性;改性后纤维与低熔点树脂的界面剪切强度提升 35%-50%,为层间结合提供基础的纤维 - 树脂界面强化。

层间微纳复合界面构建

结合纳米填料层间择优分布设计,在连续纤维铺层间铺设纳米填料 / 树脂复合薄膜,薄膜在熔融过程中与上下铺层的树脂、纤维充分融合,纳米填料在层间形成连续的微纳增强相;一方面,纳米填料通过物理锚固作用嵌入纤维与树脂的界面间隙,增大层间接触面积与摩擦力;另一方面,纳米填料表面的偶联剂官能团与纤维表面的活性基团、树脂分子链发生化学反应,形成化学键合,构建起 “纤维 - 偶联剂 - 纳米填料 - 树脂” 的层间微纳复合界面,实现层间结合的双重强化。

低熔点树脂原位聚合界面结合

针对低熔点聚酰胺类树脂,采用 “单体浸渍 - 原位聚合” 工艺,将聚酰胺单体与改性纳米填料混合后浸渍于连续纤维束与铺层间,在原位固结的加热过程中实现聚酰胺单体的原位聚合,树脂分子链在纤维间隙与层间实现定向生长,与纤维表面的活性基团形成牢固的化学键合,同时纳米填料均匀分散于原位聚合的树脂中,进一步强化层间界面的结合力。

三、界面增强性能机制与测试验证

(一)层间界面增强核心机制

连续纤维增强低熔点厚板的层间结合强度提升,源于纳米填料的协同增效、工艺致密化、多维度界面结构设计的综合作用,核心机制可归纳为四点:

化学桥接作用:偶联剂改性后的纳米填料、等离子体改性后的纤维表面与低熔点树脂分子链之间形成稳定的化学键合,替代了传统的物理吸附,大幅提升层间界面的结合能;

物理锚固效应:纳米填料在层间的均匀分布形成微纳凸起,嵌入纤维与树脂的界面间隙,增大了层间的机械啮合与摩擦力,同时纤维表面粗糙度的提升进一步强化了物理锚固作用;

裂纹钝化与偏转:改性后树脂的韧性提升及层间纳米填料的存在,使层间产生的微裂纹在扩展过程中发生钝化与偏转,纳米填料与弹性体微区可吸收裂纹扩展的能量,避免裂纹快速延伸导致的层间脱粘;

工艺致密化效应:梯度控温 - 动态保压 - 在线脱气工艺彻底消除了层间孔隙、脱粘等缺陷,厚板致密性的提升让层间应力分布更均匀,避免了缺陷处的应力集中,充分发挥了材料的本征性能。

(二)实验室性能测试与对比验证

通过实验室模拟测试,对采用本技术与传统工艺制备的连续纤维增强低熔点厚板(厚度 20mm,玻璃纤维增强低熔点 PA6,纤维体积分数 50%)进行核心性能检测,结果显示本技术制备的厚板性能实现跨越式提升:

核心力学性能:层间剪切强度(ILSS)从传统工艺的 28MPa 提升至 52MPa,提升 85.7%;弯曲强度从 290MPa 提升至 385MPa,提升 32.8%;层间冲击韧性从 15kJ/m² 提升至 27kJ/m²,提升 80%,完全满足高端承力结构对层间结合强度的严苛要求;

成型质量:层间孔隙率从 6.2% 降至 0.7%,厚板内外尺寸精度误差≤±0.1mm,残余应力降低 60% 以上,无层间脱粘、内部疏松等缺陷;

环境适应性:在 85℃、95% 相对湿度的湿热老化环境下放置 1000 小时后,层间剪切强度保留率达 86%,较传统工艺的 65% 提升 32.3%;在 - 40℃~80℃的冷热循环测试后,厚板无层间开裂、脱粘现象,层间强度保留率达 88% 以上;

成型效率:单块 20mm 厚板的原位固结周期从传统工艺的 3 小时缩短至 1 小时,成型效率提升 66.7%,实现了性能与效率的双重提升。

同时,对 10-50mm 不同厚度的厚板进行性能测试,本技术制备的厚板层间剪切强度偏差≤5%,远优于传统工艺的 ±15%,保障了不同厚度厚板的性能一致性。

四、应用成效与产业化前景

(一)核心应用领域与实装成效

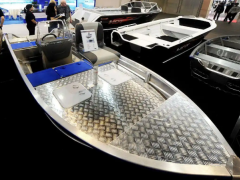

本技术凭借层间结合强度高、成型温度低、轻量化优势显著、成型效率高的特点,已在新能源汽车、轨道交通、航空航天、风电装备等领域实现示范应用,成为低熔点复材厚板高端化应用的核心技术支撑:

新能源汽车领域:应用于新能源汽车电池包厚板护板、车身底梁承力厚板,护板厚度 15-25mm,层间剪切强度≥45MPa,较传统钢制护板减重 50% 以上,较传统复材护板的抗冲击性能提升 40%,同时低温成型特性避免了对电池包内部元器件的热损伤,某主流新能源车企应用后,电池包护板的综合制造成本降低 20%;

轨道交通领域:应用于城轨列车车体次承力厚板、内饰承力结构,厚板厚度 20-30mm,在满足车体力学性能要求的前提下,实现车体减重 15%-20%,同时成型效率的提升让车体部件的生产周期缩短 30%;

航空航天领域:应用于无人机机身承力厚板、卫星支架次承力厚板,采用碳纤维增强低熔点聚酰亚胺厚板,厚度 10-20mm,层间剪切强度≥50MPa,重量较铝合金厚板减轻 40%,满足航空航天对轻量化与高力学性能的双重要求;

风电装备领域:应用于风电叶片辅件承力厚板、塔筒内部支撑厚板,厚板厚度 30-50mm,耐湿热老化与抗疲劳性能优异,在风电野外复杂环境下的服役寿命延长至 15 年以上。

(二)产业化发展前景

随着轻量化、绿色制造成为制造业发展的核心趋势,连续纤维增强低熔点复材厚板的市场需求持续增长,本技术的突破解决了其高端化应用的核心瓶颈,产业化前景广阔:

技术产业化瓶颈突破:目前已实现纳米填料改性低熔点树脂、层间复合薄膜的规模化制备,梯度控温原位固结成型设备已实现国产化,单条生产线的年产能可达 5000 吨以上,满足规模化应用需求;

成本优势凸显:本技术的成型温度低(80-150℃),较热固性复材厚板成型能耗降低 70% 以上,且成型效率高、原材料利用率达 95% 以上,大幅降低了厚板的制造成本,与传统金属厚板相比,全生命周期成本降低 30% 以上;

应用边界持续拓展:随着技术的迭代,本技术可实现厚度≥100mm 的超厚板原位固结成型,同时可拓展至连续纤维 - 金属箔复合厚板的成型领域,进一步拓宽在重型装备、海洋工程等领域的应用。

五、技术发展趋势与未来展望

随着高端装备对轻量化、高力学性能、绿色制造的要求持续提升,连续纤维增强低熔点厚板原位固结界面增强技术将朝着智能化、多功能化、绿色化、超厚板一体化方向迭代升级,进一步突破性能边界,拓展应用领域:

智能化原位固结技术:融合数字孪生与 AI 智能控温技术,构建厚板原位固结的数字孪生模型,实时监测厚板内部的温度、压力、熔融浸润状态,实现工艺参数的自主优化与动态调整,进一步提升厚板的成型质量与性能一致性;

多功能纳米填料协同增强:研发兼具层间增强、阻燃、导电、导热等功能的复合纳米填料,实现 “界面增强 + 多功能改性” 的一体化,满足新能源、航空航天等领域对复材厚板的多功能需求,如开发阻燃型纳米填料,让厚板达到 UL94 V-0 级阻燃标准;

生物基低熔点树脂基复材开发:依托生物基材料技术,开发生物基低熔点聚酰胺、生物基聚酯等树脂基体,搭配再生连续纤维,实现复材厚板的绿色低碳制造,降低对石油基材料的依赖,契合双碳目标要求;

超厚板与异形厚板一体化成型:优化梯度控温模具与原位固结工艺,实现厚度≥100mm 的超厚板及异形曲面厚板的一体化原位固结成型,解决重型装备、海洋工程对超厚、异形复材承力结构的需求;

连续化生产工艺创新:开发 “连续纤维铺层 - 复合膜铺设 - 梯度控温固结 - 在线切割” 的连续化生产线,实现低熔点复材厚板的连续化、规模化生产,进一步提升生产效率,降低制造成本。

连续纤维增强低熔点厚板原位固结界面增强技术,以纳米填料协同改性为核心,通过低熔点树脂基体优化、梯度控温原位固结工艺创新、多维度层间界面结构设计的协同突破,彻底破解了传统技术层间结合弱、层间缺陷多、纳米填料易团聚、成型效率低的核心瓶颈,实现了层间结合强度提升 50%-80%、层间孔隙率降至 1% 以下、成型效率提升 60% 以上的多重目标。该技术不仅提升了连续纤维增强低熔点复材厚板的整体力学性能与服役可靠性,更拓展了其在新能源汽车、轨道交通、航空航天等高端承力结构领域的应用边界,同时低温成型、绿色高效的特性契合制造业的绿色低碳发展趋势。