不饱和聚酯树脂(UPR)凭借加工工艺简单、成型效率高、性价比优异的特性,成为建筑、轨道交通领域复合材料的核心基体材料,广泛应用于玻璃钢风管、采光板、内饰件、结构支架等构件。但传统通用型不饱和聚酯树脂阻燃性差,氧指数仅 20%-28%,燃烧时烟密度大、熔滴严重,难以满足建筑防火 GB 8624、轨道交通 TB/T 3237 等国标对阻燃、低烟、无熔滴的严苛要求。阻燃型不饱和聚酯树脂通过无卤协同阻燃体系设计、分子链反应型改性及聚合工艺精准调控,实现氧指数提升至 32%,同时兼顾力学性能、加工性能与环保性,成功研发落地并规模化生产,完美适配建筑、轨道交通复合材料的应用需求,为两大领域复合材料的防火安全升级提供核心基体支撑。

一、传统不饱和聚酯树脂的阻燃瓶颈与研发革新逻辑

建筑、轨道交通领域对复合材料的阻燃性、烟密度、力学性能有着多重严苛要求,传统不饱和聚酯树脂的阻燃设计缺陷与性能失衡问题,成为制约其在高端防火场景应用的核心瓶颈,本次阻燃型树脂研发以 **“高阻燃 + 低烟无熔滴 + 性能均衡 + 工艺适配”** 为核心逻辑,针对性破解行业痛点。

(一)传统不饱和聚酯树脂的四大阻燃瓶颈

阻燃等级低,不符合国标要求

通用型 UPR 为易燃材料,氧指数仅 20%-22%,即使常规添加型阻燃 UPR,氧指数也仅 26%-28%,难以达到建筑材料防火 GB 8624-2012 中 B1 级(难燃)、轨道交通 TB/T 3237-2010 中 T1 级(烟密度≤150)的核心要求,燃烧时易引发火灾蔓延,成为安全隐患。

添加型阻燃体系存在性能短板

传统阻燃 UPR 多采用卤系添加型阻燃剂(如十溴二苯乙烷),虽能小幅提升阻燃性,但存在三大问题:一是阻燃剂与树脂基体相容性差,易析出、迁移,导致阻燃性能随时间衰减;二是大量添加阻燃剂(添加量 20%-30%)会显著降低树脂的力学性能,弯曲、拉伸强度下降 15%-30%;三是卤系阻燃剂燃烧时释放大量有毒卤化氢气体与浓烟,烟密度等级(SDR)超 300,不符合轨道交通 “低烟无毒” 的安全准则。

燃烧时熔滴严重,加剧火灾危害

不饱和聚酯树脂为热塑性基体,燃烧时会发生熔融滴落,滴落的高温树脂液滴会引燃周边可燃物,扩大火灾范围,而建筑风管、轨道交通内饰件等场景对 “无熔滴” 有着硬性要求,传统树脂无法满足。

阻燃与加工性能失衡

部分高阻燃改性 UPR 为提升氧指数,过度调整树脂分子结构或增加填料,导致树脂粘度大幅升高、凝胶时间波动大,无法适配建筑 / 轨道交通复合材料常用的手糊、喷射、模压、拉挤等成型工艺,规模化生产难度大。

(二)阻燃型不饱和聚酯树脂的研发革新逻辑

本次研发摒弃传统 “单一添加型阻燃、唯氧指数论” 的设计思路,构建 **“磷 - 氮 - 硅无卤协同阻燃 + 反应型分子改性 + 树脂性能均衡调控”** 的一体化研发路径,实现四大核心目标:

阻燃性能突破:氧指数提升至 32%,达到建筑 B1 级、轨道交通 T1 级阻燃要求,实现低烟、无熔滴、低毒;

性能均衡性:阻燃改性后树脂的力学性能、耐湿热性能不衰减,与玻璃纤维等增强材料的界面相容性优异;

工艺适配性:保留传统 UPR 低粘度、凝胶时间可控的加工特性,适配建筑 / 轨道交通复合材料的多种成型工艺;

环保与产业化:采用无卤阻燃体系,符合 RoHS 环保标准,聚合工艺与现有产线兼容,可直接规模化落地生产。

二、阻燃型不饱和聚酯树脂的核心研发技术突破

阻燃型不饱和聚酯树脂的研发核心在于无卤协同阻燃体系的精准设计与树脂分子链的反应型改性,通过阻燃基团的分子级接枝与多元素阻燃协同效应,在实现氧指数 32% 的同时,兼顾树脂的力学、加工与环保性能,三大核心技术突破支撑产品成功落地。

(一)磷 - 氮 - 硅无卤协同阻燃体系设计:实现高阻燃 + 低烟无熔滴

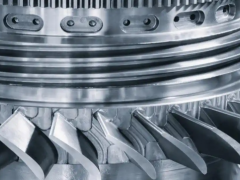

摒弃传统卤系阻燃剂,选用反应型磷系、氮系、有机硅系阻燃剂构建三元协同阻燃体系,利用磷 - 氮的气相阻燃、硅系的凝聚相阻燃协同作用,实现阻燃效率的最大化,同时从根源解决烟密度大、熔滴的问题,是氧指数提升至 32% 的核心关键。

磷 - 氮气相阻燃协同:选用含磷单体(磷酸酯类不饱和单体)、氮系阻燃剂(三聚氰胺氰尿酸盐,MCA)作为核心阻燃组分,燃烧时磷系组分分解产生 PO・、HPO・等自由基,捕捉燃烧反应中的活性自由基,中断链式反应;氮系组分分解释放 N₂、NH₃等惰性气体,稀释氧气与可燃气体,同时形成多孔炭层阻隔热量传递,二者气相协同使阻燃效率提升 1.5 倍以上。

硅系凝聚相阻燃与抗熔滴:引入有机硅改性单体接枝到树脂分子链上,燃烧时有机硅会向树脂表面迁移,形成一层致密、耐高温的 SiO₂陶瓷化炭层,不仅能阻隔氧气与热量的交换,还能有效抑制树脂的熔融流动,从根本上解决熔滴问题;同时 SiO₂炭层能减少可燃烟气的释放,使烟密度等级(SDR)降至 120 以下,满足轨道交通低烟要求。

无卤体系的配比优化:通过正交试验确定磷 - 氮 - 硅最佳配比(磷元素含量 3.5%-4.0%、氮元素含量 2.0%-2.5%、硅元素含量 1.0%-1.5%),三元协同下实现氧指数从 22% 提升至 32%,且无需大量添加阻燃剂,总阻燃组分添加量控制在 15% 以内,避免树脂性能劣化。

(二)反应型分子链改性:解决阻燃剂析出,提升界面相容性

传统添加型阻燃体系的最大痛点是阻燃剂与树脂基体相容性差、易析出,本次研发采用反应型阻燃改性工艺,将磷、硅阻燃基团通过共价键接枝到不饱和聚酯树脂的分子主链与侧链上,实现阻燃剂的分子级分散,从根源解决析出问题。

阻燃单体原位聚合:将含磷、含硅的不饱和阻燃单体与顺丁烯二酸酐、邻苯二甲酸酐、乙二醇等传统 UPR 原料进行共缩聚反应,使阻燃基团成为树脂分子链的一部分,而非物理混合,阻燃成分不会随时间、环境发生迁移或析出,阻燃性能长期稳定,经 1000 小时湿热老化后,氧指数衰减≤0.5%。

分子链结构调控:优化树脂分子链的交联密度与支化度,通过调整聚合温度(180-200℃)、反应时间(4-6h)与催化剂用量,使树脂分子链兼具柔韧性与刚性,阻燃改性后仍保持良好的成膜性与与玻璃纤维的界面结合力,界面剪切强度较传统添加型阻燃树脂提升 25% 以上。

低烟毒改性:在树脂体系中添加少量金属氧化物(如三氧化二锑、氧化镁)作为抑烟剂,与磷 - 氮 - 硅体系协同作用,进一步降低燃烧时的烟密度与有毒气体释放量,燃烧产物中卤化氢含量<50mg/m³,符合 GB/T 20285-2006 低烟毒标准。

(三)聚合与工艺性能调控:适配规模化生产与多成型工艺

研发过程中兼顾树脂聚合工艺的产业化兼容性与加工性能的场景适配性,确保产品能直接在现有 UPR 生产线上规模化生产,同时满足建筑 / 轨道交通复合材料的多种成型工艺要求。

聚合工艺兼容优化:阻燃型 UPR 的聚合工艺与传统通用型 UPR 基本一致,仅需在缩聚阶段加入阻燃单体,无需对现有产线进行大幅改造,单条产线的年产能可达 5000 吨以上,生产效率与传统树脂相当,大幅降低产业化成本。

加工性能精准调控:通过调整树脂的酸值、羟值与稀释剂(苯乙烯)用量,将阻燃型 UPR 的粘度控制在 250-400mPa・s(25℃),与通用型 UPR 相当;凝胶时间可根据工艺需求调控在 8-30min,适配建筑复合材料的手糊、喷射、模压工艺,以及轨道交通复合材料的拉挤、SMC 模压工艺,成型效率无衰减。

配套助剂体系适配:开发与阻燃型 UPR 匹配的固化剂、促进剂、脱模剂配套体系,确保树脂在成型过程中固化速度均匀、无气泡、无针孔,复合材料制品的表面质量与成型合格率≥98%,满足规模化生产要求。

三、核心性能验证与国标适配性检测

阻燃型不饱和聚酯树脂经第三方权威机构检测,氧指数达 32%,阻燃、低烟、力学、加工等各项核心性能均达到设计要求,且全面符合建筑、轨道交通领域的国标与行业标准,为复合材料应用提供坚实的性能保障。

(一)核心阻燃性能:氧指数 32%,低烟无熔滴达标

极限氧指数(LOI):实测达 32%,远超建筑 GB 8624-2012 B1 级(≥28%)、轨道交通 TB/T 3237-2010 T1 级(≥30%)要求,属于难燃材料;

垂直燃烧性能:按 GB/T 2408-2021 测试,达到 V-0 级,燃烧时无熔滴、无阴燃,自熄时间≤3s;

烟密度与毒性:烟密度等级(SDR)实测 118,符合轨道交通 TB/T 3237-2010 T1 级(≤150)要求;燃烧毒性按 GB/T 20285-2006 测试,达到 ZA1 级(低毒),无有毒卤化氢气体释放;

阻燃耐久性:经 85℃/95% RH 湿热老化 1000 小时、-40℃~80℃冷热循环 50 次后,氧指数仍≥31%,垂直燃烧保持 V-0 级,阻燃性能无明显衰减。

(二)力学与界面性能:改性后无衰减,适配增强材料

阻燃型 UPR 与玻璃纤维(建筑 / 轨道交通复合材料主流增强材料)复合后,力学性能较传统通用型 UPR 无衰减,部分指标略有提升,完全满足结构件与功能件的力学要求:

树脂本体力学:拉伸强度≥65MPa,弯曲强度≥120MPa,冲击强度(简支梁)≥18kJ/m²,与通用型 UPR 相当,较传统添加型阻燃 UPR 提升 20%-30%;

玻璃纤维复合材料力学:以玻璃纤维含量 40% 的手糊制品为例,拉伸强度≥280MPa,弯曲强度≥450MPa,层间剪切强度≥25MPa,符合建筑玻璃钢构件、轨道交通内饰件的力学标准;

界面相容性:与 E 玻璃纤维、无碱玻璃纤维的界面剪切强度≥30MPa,较传统添加型阻燃树脂提升 25%,复合材料无层间脱粘、纤维拔出等缺陷。

(三)加工与应用性能:适配多工艺,成型性优异

加工性能:25℃下粘度 280mPa・s,凝胶时间 15min(常规工艺),可根据需求调整至 8-30min,适配手糊、喷射、模压、拉挤、SMC/BMC 模压等建筑 / 轨道交通复合材料的主流成型工艺;

成型性能:固化过程中放热峰温和,无爆聚、无气泡,制品表面光洁度高,无针孔、裂纹等缺陷,成型合格率≥98%;

耐环境性能:经建筑领域 GB/T 13477、轨道交通 TB/T 3237 耐湿热、耐老化、耐酸碱测试,复合材料制品力学性能保留率≥85%,无变色、开裂、粉化,适配建筑室内外、轨道交通车厢内的复杂服役环境。

四、产业化落地与建筑 / 轨道交通场景适配应用

阻燃型不饱和聚酯树脂已实现规模化生产,单条产线年产能达 5000 吨,产品性价比优异,且与现有复合材料成型工艺、产线完全兼容,已在建筑、轨道交通领域实现批量应用,成为两大领域防火型复合材料的核心基体材料,适配多类关键构件。

(一)建筑领域:适配防火型玻璃钢功能构件与结构件

建筑领域对复合材料的防火要求主要集中在风管、采光板、防腐格栅、装饰板材、消防构件等场景,阻燃型 UPR 凭借 32% 氧指数、低烟无熔滴的特性,成为这些场景的最优基体选择:

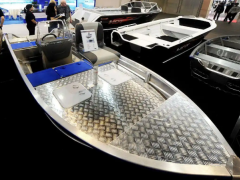

玻璃钢通风风管:适配建筑地下车库、商场、写字楼的通风排烟风管,替代传统镀锌钢板风管,重量减轻 70%,防腐性能优异,且满足建筑防火 B1 级要求,燃烧时无熔滴、低烟,避免火灾时风管坍塌与烟气蔓延,已在国内多个商业综合体项目落地应用;

阻燃采光板:用于工业厂房、仓库、体育馆的屋面采光板,氧指数 32% 达到建筑防火要求,同时保留良好的透光性(透光率≥80%)与耐候性,解决传统采光板易燃、熔滴的痛点;

防火防腐格栅:用于化工园区、污水处理厂的操作平台格栅,兼具阻燃、防腐、高强度特性,满足化工建筑的防火与防腐双重要求;

建筑装饰板材:用于室内吊顶、隔断板材,低烟无熔滴,燃烧毒性低,保障人员疏散安全,同时加工性好,可制成多种造型,适配建筑装饰需求。

(二)轨道交通领域:适配车厢内饰件与车下结构件

轨道交通(高铁、地铁、城轨)对复合材料的阻燃、低烟、无熔滴、低毒要求最为严苛,阻燃型 UPR 主要适配车厢内饰件、车下线槽、支架、通风构件等场景,符合 TB/T 3237-2010 轨道交通复合材料标准:

车厢内饰件:包括座椅框架、顶板、侧板、行李架等,阻燃型 UPR 基复合材料满足轨道交通 T1 级阻燃、低烟、低毒要求,燃烧时无熔滴,避免烫伤乘客,且重量较传统金属内饰件减轻 50%,降低列车自重,提升续航;

车下线槽与支架:用于布置电缆、管线的线槽与支撑结构,兼具阻燃、绝缘、耐老化特性,避免电缆短路引发火灾时火势蔓延,保障列车电气安全;

通风与空调构件:列车车厢通风管道、空调出风口等构件,采用阻燃型 UPR 基复合材料,满足防火与通风要求,同时防腐、降噪,提升列车运行的安全性与舒适性。

(三)产业化优势:性价比高,适配规模化应用

成本优势:产品单价较通用型 UPR 仅提升 15%-20%,远低于阻燃环氧树脂(单价为其 2-3 倍)、酚醛树脂(加工成本高),复合材料制品的综合成本降低 30%-40%;

工艺优势:无需改造现有复合材料成型产线,工人操作习惯无需调整,规模化生产的转换成本低;

供应稳定性:与现有 UPR 生产产线兼容,可实现万吨级产能扩张,满足建筑、轨道交通大型项目的批量供货需求。

五、技术发展趋势与产业应用前景

随着建筑防火国标持续升级、轨道交通对安全性能的要求不断提高,阻燃型不饱和聚酯树脂的市场需求将持续增长,同时行业对更高阻燃等级、全无卤化、功能一体化、专用化的要求将成为研发方向,产品将进一步向高端化、场景化升级,产业应用前景广阔。

(一)技术迭代发展趋势

高阻燃化升级:在现有氧指数 32% 的基础上,优化磷 - 氮 - 硅协同阻燃体系,引入纳米阻燃填料(如纳米蒙脱土、纳米 SiO₂),推动氧指数向 35% 以上发展,适配超高层建、地下轨道交通等更高防火要求的场景;

全无卤与环保化:进一步优化无卤阻燃体系,摒弃少量含锑抑烟剂,开发纯磷 - 氮 - 硅无卤阻燃型 UPR,同时采用生物基原料(如生物基二元醇)替代部分石油基原料,降低碳排放,契合双碳目标;

功能一体化研发:开发 “阻燃 + 耐温 + 抗老化 + 抗静电” 多功能阻燃型 UPR,适配轨道交通车厢内抗静电、建筑户外构件耐候等多重需求,实现一树脂多功能,简化复合材料生产工艺;

场景专用化定制:针对建筑风管、轨道交通内饰件、消防构件等不同场景,开发专用型阻燃 UPR 配方,如轨道交通内饰专用的低烟低毒型、建筑户外专用的耐候阻燃型,精准匹配场景需求。

(二)产业应用前景

市场需求持续增长:我国建筑行业对防火复合材料的需求年增速达 15% 以上,轨道交通领域高铁、地铁的快速建设带动阻燃复合材料需求年增速超 20%,阻燃型 UPR 作为高性价比基体,市场规模将快速扩大,预计未来 3 年市场规模突破 10 亿元;

应用边界持续拓展:除建筑、轨道交通外,阻燃型 UPR 还将向新能源(风电叶片辅件、光伏支架)、船舶(船用内饰件)、市政工程(井盖、护栏)等领域拓展,这些领域对阻燃、低烟的要求逐步提升,为产品提供新的应用场景;

推动复合材料产业升级:阻燃型 UPR 的研发落地,解决了建筑、轨道交通复合材料的防火安全瓶颈,推动两大领域复合材料从 “通用型” 向 “防火安全型” 升级,同时带动玻璃纤维、阻燃助剂等上下游产业的协同发展,形成完整的阻燃复合材料产业链。

阻燃型不饱和聚酯树脂通过磷 - 氮 - 硅无卤协同阻燃体系设计、反应型分子链改性与工艺性能精准调控,成功实现氧指数达 32% 的核心突破,同时解决了传统阻燃 UPR 低烟无熔滴、性能失衡、阻燃剂析出等行业痛点,产品全面符合建筑、轨道交通领域的国标阻燃要求,且兼顾力学性能、加工性能与性价比优势,已实现规模化研发落地与批量应用。

该产品的研发成功,不仅为建筑、轨道交通复合材料的防火安全升级提供了核心基体材料,填补了高阻燃、低烟无熔滴型不饱和聚酯树脂的市场空白,还凭借其高性价比、工艺兼容性强的优势,推动阻燃复合材料在两大领域的规模化应用。随着技术的持续迭代与应用边界的不断拓展,阻燃型不饱和聚酯树脂将成为建筑、轨道交通及新能源、船舶等领域阻燃复合材料的主流基体,为各行业的防火安全与绿色发展提供坚实的材料支撑,具有显著的经济价值与社会价值。