高端复合材料构件作为航空航天、大兆瓦风电、新能源高端装备、高速轨道交通的核心承力 / 功能部件,对成型致密性、无气泡、力学性能一致性提出严苛要求,孔隙率、气泡缺陷直接决定构件服役寿命与可靠性。传统复合材料浇注机因真空控制精度低、浇注与真空环境协同性差、料液浸润不均等问题,成型构件孔隙率多在 0.5% 以上,表面及内部易出现气泡、缩孔、层间脱粘等缺陷,难以满足航空航天级 “近零缺陷” 制造标准。真空环境复材浇注机通过高真空腔体设计、浇注 - 真空 - 固化一体化协同控制、高精度料液输送系统等核心技术突破,实现浇注成型全程高真空无气泡灌注,构件孔隙率降至 0.1% 以下,彻底解决传统浇注的气泡缺陷痛点,同时推动成型过程自动化、数字化升级,赋能高端复合材料构件智造水平与综合性能双重跃升,为高端装备复合材料国产化替代提供核心装备支撑。

一、传统复材浇注机的成型瓶颈与真空环境技术革新逻辑

复合材料浇注成型是 “树脂料液浸润纤维增强体 - 固化成型” 的核心过程,气泡、孔隙的引入主要源于浇注过程的空气夹带、真空除气不彻底、料液固化收缩等环节,传统浇注机的装备设计与工艺控制缺陷成为无气泡成型的核心阻碍,真空环境复材浇注机以 “全流程真空控气、多工序协同控形、高精度智能控质” 为核心逻辑,针对性破解行业痛点。

(一)传统复材浇注机的四大核心成型瓶颈

真空控制精度低,除气不彻底

传统浇注机多采用简易真空腔设计,极限真空度仅 10¹~10²Pa,且真空压力波动大(偏差 ±5Pa),无法将树脂料液中溶解的空气、纤维束间的截留空气彻底抽除;同时浇注过程为 “先抽真空后浇注” 的分步操作,浇注料液输送过程中易再次夹带空气,成为气泡、孔隙产生的核心根源,成型构件孔隙率难以降至 0.5% 以下。

浇注与真空 / 固化协同性差,气泡难以排出

传统设备的浇注、真空除气、固化为独立控制工序,浇注速度、真空压力、固化温度无联动调控机制:浇注速度过快易导致料液湍流夹带空气,过慢则易造成料液提前凝胶;固化升温速率与真空压力不匹配,料液固化收缩时易形成真空泡、缩孔,进一步加剧缺陷产生。

料液输送与浸润不均,局部气泡积聚

传统浇注机的料液输送计量精度低(误差≥3%),浇注口固定且出液流速不均,料液在纤维增强体表面易形成 “流道效应”,导致纤维束间隙、构件异形区域(拐角、筋肋)料液浸润不充分,空气无法被料液置换而积聚形成局部气泡、干斑,成为构件的应力集中薄弱点。

自动化程度低,成型一致性差

传统浇注多依赖人工调整浇注参数、控制浇注节奏,对操作人员经验依赖性强,不同批次、不同操作人员成型的构件,在孔隙率、力学性能上偏差可达 ±8% 以上;且缺乏在线缺陷监测手段,气泡、孔隙缺陷需成型后通过无损检测发现,返工率高、生产效率低,难以适配高端构件规模化、标准化智造需求。

(二)真空环境复材浇注机的技术革新逻辑

本次技术突破摒弃传统 “分步操作、粗放控制” 的设计思路,构建 **“高真空精准控压 + 浇注 - 真空 - 固化一体化 + 高精度料液浸润 + 数字化闭环调控”** 的全流程无气泡成型体系,从根源上消除气泡、孔隙缺陷,同时实现智造升级:

根源控气:通过超高真空腔体与动态保压系统,将浇注、浸润、固化全程真空度提升至 10⁻³Pa 级,实现树脂料液脱气、纤维束间空气抽除的彻底性,同时避免浇注过程的二次空气夹带;

协同控形:开发多参数联动控制系统,实现浇注速度、料液计量、真空压力、固化温压的实时协同调控,保障料液充分浸润纤维增强体,置换所有截留空气,避免固化收缩产生二次缺陷;

精准控润:设计高精度料液输送与自适应浇注机构,适配异形、大型、复杂结构构件的浇注需求,实现料液无死角、均匀浸润,消除局部气泡积聚;

智能控质:集成在线监测与数字化闭环调控系统,实时监测浇注过程的压力、流速、料液浸润状态,自动调整工艺参数,实现成型质量的实时把控,提升批次一致性;

智造赋能:实现从原料上料、料液配制、真空浇注到固化脱模的全流程自动化,对接工业 4.0 产线,降低人工干预,提升高端构件规模化智造水平。

二、真空环境复材浇注机的核心技术创新

真空环境复材浇注机的无气泡成型能力与智造升级,源于高真空腔体与精准控压系统、浇注 - 真空 - 固化一体化协同控制、高精度料液输送与浸润优化、复杂构件自适应浇注设计、数字化在线监测与闭环调控五大核心技术的协同突破,从装备硬件到软件控制实现全方位升级,为高端复材构件近零缺陷成型提供核心支撑。

(一)高真空腔体与动态保压系统设计:从根源消除气泡产生

真空度与压力稳定性是无气泡成型的核心基础,通过腔体结构优化、真空机组升级与动态保压技术,实现浇注全程10⁻³Pa 级超高真空、±0.1Pa 级精准保压,彻底解决空气夹带、除气不彻底的行业痛点。

超高真空密封腔体设计

采用不锈钢真空密封腔体,通过氟橡胶高真空密封件与法兰面精密研磨(平面度误差≤0.005mm),实现腔体密封性能达 10⁻⁴Pa・L/s;针对大型构件成型需求,开发模块化可拼接真空腔体,适配 1-10m 级大型构件浇注,同时保障腔体各处真空度均匀性(偏差≤0.2Pa),避免局部真空度不足导致的气泡残留。

高真空机组与分级脱气系统

搭配 “机械泵 + 罗茨泵 + 分子泵” 三级高真空机组,实现腔体极限真空度达 5×10⁻³Pa,较传统浇注机提升 5 个数量级;在树脂料液输送端增设前置分级脱气模块,料液先经 10⁰Pa 级粗脱气、再经 10⁻²Pa 级精脱气,有效去除料液中溶解的微气泡,脱气效率达 99.9% 以上,从原料端减少气泡来源。

真空动态保压与自适应补偿技术

开发真空压力动态监测与补偿系统,实时采集腔体内部真空压力数据,当浇注料液输送、料液凝胶收缩导致真空压力波动时,系统通过真空机组自动补压,将压力偏差控制在 ±0.1Pa 以内;同时在腔体设置微压力缓冲装置,避免浇注过程中料液冲击导致的局部压力突变,保障全程真空环境稳定。

(二)浇注 - 真空 - 固化一体化协同控制:实现料液无死角浸润

突破传统工序独立控制的局限,构建多参数联动的一体化控制系统,将浇注速度、料液计量、真空压力、固化温 / 压、脱模时机等参数进行协同调控,实现 “真空除气 - 料液浇注 - 纤维浸润 - 梯度固化” 的连续无间断作业,避免工序衔接过程中引入气泡。

浇注 - 真空联动调控

系统根据腔体真空压力实时调整浇注速度:真空压力稳定时采用高速浇注(0.5-2L/min),快速填充型腔;压力出现微小波动时自动降低浇注速度(0.1-0.5L/min),并暂停浇注进行补压除气,确保料液浇注过程无空气夹带;同时料液浇注采用 “底注式” 工艺,料液从型腔底部缓慢上升,逐步置换纤维束间与型腔中的空气,实现空气无死角排出。

浇注 - 固化梯度协同

摒弃传统 “一次性升温固化” 模式,采用梯度固化与真空保压协同工艺:料液完全浇注浸润后,先在 40-60℃低温预固化,同时保持 10⁻²Pa 级真空,消除料液固化初期的低分子挥发物与微气泡;再以 1-2℃/min 的速率梯度升温至固化温度(80-120℃),并同步提升保压压力(2-5MPa),抑制固化收缩产生的缩孔、真空泡,确保构件致密性。

高精度料液计量与配比

配备伺服电机驱动的高精度计量泵,料液计量误差≤±0.5%,可精准控制树脂与固化剂的配比(配比精度 ±0.1%),避免因配比偏差导致的料液凝胶时间异常、固化不充分等问题;同时设置料液恒温搅拌模块,将料液温度控制在 25±1℃,保证料液粘度均匀(粘度偏差≤±5mPa・s),提升料液浸润纤维的能力。

(三)高精度料液输送与浸润优化:适配复杂构件无气泡成型

针对高端复合材料构件的异形、筋肋、大尺寸、复杂曲面等结构特点,优化料液输送管路与浇注头设计,解决料液挂壁、浸润不均、局部气泡积聚等问题,实现纤维增强体的全维度充分浸润。

防挂壁低阻输送管路设计

输送管路采用聚四氟乙烯内衬,表面粗糙度 Ra≤0.1μm,大幅降低料液与管路的粘附力,避免料液挂壁导致的浇注量偏差与气泡引入;管路设置恒温伴热层(25±1℃),防止料液因温度变化导致粘度升高,保障料液流动顺畅;同时在管路拐角处采用圆弧过渡(曲率半径≥50mm),避免料液湍流产生气泡。

多浇注口可调节浇注头设计

开发多浇注口(2-8 个)可移动调节浇注头,浇注头可实现 XYZ 三轴精准移动(定位精度 ±0.01mm),可根据构件结构特点灵活调整浇注口位置、出液角度与流速;针对构件拐角、筋肋等易积聚气泡的区域,设置专用微浇注口(出液口径 1-3mm),实现微流量精准浇注,逐步填充微小间隙,彻底置换截留空气。

纤维增强体预浸润与真空展纤技术

在浇注前增设真空展纤与预浸润工序:将碳纤维 / 玻璃纤维增强体置于真空腔体中进行 10⁻²Pa 级真空展纤,消除纤维束团聚现象,增大纤维与料液的接触面积;同时通过微压注液实现纤维预浸润,使纤维束初步吸附料液,避免正式浇注时纤维束包裹空气形成气泡。

(四)数字化在线监测与闭环调控:实现成型质量实时把控

集成视觉检测、压力监测、粘度监测、超声扫描等多维度在线监测模块,构建数字化闭环调控系统,实时捕捉浇注成型过程中的异常状态,自动调整工艺参数,实现 “监测 - 分析 - 调控 - 反馈” 的实时闭环,保障构件成型质量的一致性与稳定性。

多维度在线监测

通过高速工业相机实时采集型腔内部料液浇注、浸润状态,自动识别料液流动死角、气泡积聚等异常;在型腔不同位置布置压力传感器、粘度传感器,实时监测料液压力、粘度变化;采用低频超声扫描技术,实时检测纤维料液浸润程度,识别干斑、层间空隙等缺陷,监测精度达 0.01mm 级。

AI 算法辅助的闭环调控

基于海量成型数据训练 AI 优化模型,系统将在线监测的实时数据与标准工艺参数对比,当识别到气泡、浸润不均、粘度异常等问题时,AI 模型自动输出最优调控方案,实时调整浇注速度、真空压力、料液温度等参数,实现缺陷的实时预判与主动消除,无需人工干预。

全流程数据追溯与智造对接

设备搭载工业互联网模块,可实时采集浇注成型全流程的工艺参数(真空压力、浇注速度、固化温压等)、监测数据、质量检测数据,形成每一件构件的专属质量档案,实现全生命周期数据追溯;同时设备可与 MES、ERP 等生产管理系统无缝对接,适配工业 4.0 智能制造产线,实现高端复材构件的规模化、数字化智造。

(五)装备模块化与多功能适配:满足多场景高端成型需求

采用模块化设计理念,将真空腔体、浇注系统、固化系统、监测系统设计为独立可拆模块,可根据不同行业、不同规格构件的成型需求,快速更换模块、调整设备参数,实现多材料、多结构、多规格高端复合材料构件的无气泡成型,提升设备的适配性与利用率。

多材料浇注适配

可适配环氧树脂、酚醛树脂、双马来酰亚胺树脂、聚酰亚胺树脂等多种高端树脂基体,以及碳纤维、玻璃纤维、芳纶纤维等不同增强体的复合浇注,通过调整料液输送参数、固化工艺参数,实现不同材料体系的最优无气泡成型。

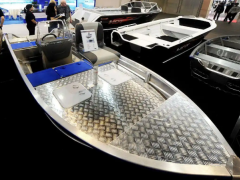

多结构构件适配

可实现平板、曲面、异形、筋肋型、中空型等多种结构构件的浇注,同时适配航空航天级小型精密构件(尺寸≤0.5m)、风电 / 轨道交通级大型承力构件(尺寸≥10m)的成型需求,兼顾精密性与大型化。

多工艺复合适配

设备预留树脂传递模塑(RTM)、真空辅助树脂灌注(VARI)等工艺接口,可通过模块更换实现不同浇注工艺的快速切换,满足不同高端构件的工艺需求,一台设备可替代多款传统浇注装备,降低企业设备投入成本。

三、无气泡成型成效与核心性能验证

经第三方权威检测机构与高端装备制造企业联合测试,真空环境复材浇注机实现近零缺陷无气泡成型,成型构件孔隙率、力学性能、成型一致性等核心指标较传统浇注机实现跨越式提升,全面满足航空航天、大兆瓦风电等领域的高端制造标准,同时生产效率与智造水平大幅提升。

(一)核心成型质量:孔隙率降至 0.1% 以下,实现近零缺陷

孔隙率与气泡缺陷:成型构件整体孔隙率≤0.1%,较传统浇注机(孔隙率≥0.5%)降低 80% 以上,表面无可见气泡、缩孔,内部无层间气泡、干斑等缺陷,达到航空航天级 “近零缺陷” 制造要求;

致密性均匀性:构件不同位置(表面、内部、拐角、筋肋)的致密性偏差≤0.02%,无局部致密性不足问题,彻底解决传统成型的局部缺陷痛点;

表面成型精度:构件表面粗糙度 Ra≤0.8μm,尺寸精度误差≤±0.05mm,无需后续打磨加工,直接满足高端构件的表面成型要求。

(二)力学性能跃升:综合力学性能提升 15%-30%,服役寿命延长

无气泡、高致密性的成型效果直接推动复合材料构件力学性能与服役可靠性的双重提升,以碳纤维增强环氧树脂构件(纤维体积分数 60%)为例,与传统浇注机成型构件对比,核心力学性能指标实现显著跃升:

静态力学性能:拉伸强度提升 25% 以上,弯曲强度提升 20% 以上,层间剪切强度提升 30% 以上,抗压强度提升 18% 以上,力学性能一致性(批次偏差)≤±2%,远优于传统构件的 ±8%;

动态与耐久性能:抗疲劳性能提升 40% 以上,经 10⁶次交变载荷循环后,力学性能保留率≥90%;耐湿热老化(85℃/95% RH,1000h)后力学性能保留率≥88%,耐高低温循环(-40℃~80℃,50 次)后无气泡、开裂、脱粘缺陷;

服役寿命:因无气泡、孔隙等应力集中缺陷,构件实际服役寿命较传统成型构件延长 50% 以上,大幅提升高端装备的运行可靠性。

(三)智造与生产效率:自动化程度提升 90%,良品率达 99.5% 以上

真空环境复材浇注机实现全流程自动化、数字化成型,大幅降低人工干预,提升生产效率与良品率,适配高端复合材料构件的规模化智造需求:

自动化与人工成本:从原料上料到脱模的全流程自动化程度达 90% 以上,单台设备仅需 1 名操作人员,较传统浇注机(需 3-5 人)降低人工成本 60% 以上;

生产效率:单件构件成型周期较传统浇注机缩短 30%-40%,且无需后续缺陷返工,大型构件单日成型量提升 2 倍以上;

良品率:构件一次成型良品率达 99.5% 以上,较传统浇注机(良品率 85% 左右)提升 14.5 个百分点,大幅降低原材料损耗与生产成本;

能耗与绿色化:设备采用梯度固化、余热回收技术,单位成型能耗较传统浇注机降低 25% 以上,且无废气、废水排放,符合绿色制造标准。

四、高端应用场景与智造赋能成效

真空环境复材浇注机已实现产业化落地,并在航空航天、大兆瓦风电、新能源高端装备、高速轨道交通等核心领域实现批量应用,成为高端复合材料构件近零缺陷智造的核心装备,为各领域高端装备的性能升级与国产化替代提供坚实支撑。

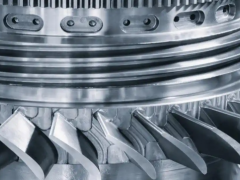

(一)航空航天领域:近零缺陷赋能航天承力件、航空发动机构件

适配航天器主承力结构件、卫星支架、航空发动机机匣辅件、机载设备壳体等航空航天级高端构件的成型,无气泡、高致密性的成型效果保障构件在极端工况下的服役可靠性。某航天院所采用该设备成型的航天器碳纤维复合材料承力件,孔隙率仅 0.08%,层间剪切强度提升 32%,经太空极端环境模拟测试,构件无任何变形、缺陷,服役寿命较传统构件提升 60%,已成功应用于多款航天器型号。

(二)大兆瓦风电领域:高一致性赋能风电叶片芯材、机舱罩高端成型

针对大兆瓦风电叶片芯材、机舱罩、风电塔筒承力辅件等大型构件的成型需求,设备的模块化大型真空腔体可适配 10m 级以上构件无气泡成型,且力学性能一致性≤±2%,解决传统大型构件成型 “局部缺陷多、性能偏差大” 的问题。某风电龙头企业应用该设备后,大兆瓦风电叶片芯材的气泡缺陷率降至 0,构件批次性能偏差从 ±9% 降至 ±1.8%,叶片整体服役寿命延长至 25 年以上,同时生产效率提升 35%,大幅降低制造成本。

(三)新能源高端装备领域:高致密性赋能电池包构件、电机外壳成型

适配新能源高端动力电池包复合防护构件、新能源汽车电机外壳、储能电站核心承力构件的成型,无气泡成型提升构件的导热性、抗冲击性与密封性能。某新能源车企采用该设备成型的 800V 高压平台电池包碳纤维复合防护构件,孔隙率≤0.09%,抗挤压载荷提升 28%,密封性能达 IP68 级,有效保障电池包的安全运行;同时构件成型一致性提升,批次生产合格率达 99.7%,适配新能源汽车零部件的规模化智造。

(四)高速轨道交通领域:高可靠性赋能列车承力件、内饰功能件

适配高速列车碳纤维复合车体承力件、内饰功能件、制动系统辅件的成型,无气泡、高致密性的构件可抵御列车高速运行中的交变载荷与振动,提升运行可靠性。某轨道交通装备企业应用该设备后,高速列车复合承力件的疲劳寿命提升 45%,经 10⁷次振动测试后无任何缺陷,同时构件表面精度提升,无需后续打磨,生产效率提升 40%,助力高速列车轻量化与性能升级。

五、技术发展趋势与未来展望

随着高端装备向轻量化、高性能、近零缺陷、规模化智造方向发展,对复合材料浇注成型装备的真空精度、智能化水平、大型化 / 精密化、多材料适配性要求将进一步提升,真空环境复材浇注机将朝着超高真空微纳成型、数字孪生全流程仿真、大型化超精密一体化、绿色低碳浇注、多材料复合成型方向迭代升级,持续赋能高端复合材料产业发展。

超高真空与微纳成型技术升级:研发 10⁻⁴Pa 级超高真空浇注系统,适配微纳尺度复合材料构件的无气泡成型,同时提升真空压力控制精度至 ±0.05Pa,满足航空航天微纳精密构件的极致制造要求;

数字孪生与全流程仿真融合:构建真空浇注机的数字孪生模型,实现 “虚拟浇注 - 工艺优化 - 实际成型” 的全流程仿真,通过虚拟仿真提前优化工艺参数,预判成型缺陷,实现浇注过程的精准预判与智能调控,进一步提升成型质量;

大型化与超精密化一体化:开发超大尺寸(≥15m)真空密封腔体与超精密(±0.001mm)浇注头,实现大型承力构件与小型精密构件的一体化成型,兼顾装备的大型化与精密化,满足高端装备的多样化成型需求;

绿色低碳浇注工艺创新:研发生物基树脂低温浇注固化技术,降低成型能耗;集成料液回收再利用模块,将浇注过程中的料液残料回收改性后重新利用,原材料利用率提升至 98% 以上;采用节能型真空机组与固化加热系统,单位成型能耗再降低 30%,推动绿色制造;

多材料复合浇注适配:开发陶瓷基、金属基与树脂基复合材料的复合真空浇注系统,实现多相材料的无气泡复合成型,拓展设备在超高温、超高压等极端工况构件成型中的应用,推动复合材料向多相复合、多功能化方向发展;

便携式与现场浇注适配:开发小型便携式真空环境复材浇注机,适配风电叶片、轨道交通装备等大型装备现场维修、局部构件重铸的需求,实现现场无气泡浇注成型,提升高端装备的运维效率与可靠性。

真空环境复材浇注机通过高真空腔体与动态保压、浇注 - 真空 - 固化一体化协同、高精度料液浸润、数字化闭环调控等核心技术突破,彻底破解了传统复材浇注机气泡、孔隙缺陷多、成型一致性差、自动化程度低的行业瓶颈,实现了高端复合材料构件 ** 孔隙率≤0.1%** 的近零缺陷无气泡成型,推动构件综合力学性能提升 15%-30%、服役寿命延长 50% 以上。同时,设备实现全流程自动化、数字化升级,适配工业 4.0 智能制造产线,大幅提升生产效率与良品率,降低人工与生产成本。

该设备的技术突破不仅为航空航天、大兆瓦风电、新能源高端装备、高速轨道交通等领域提供了高端复合材料构件近零缺陷智造的核心装备支撑,推动了各领域高端装备的性能升级与国产化替代,更填补了国内高端复材浇注装备的技术空白,打破了国外高端浇注设备的垄断格局。随着技术的持续迭代与应用场景的不断拓展,真空环境复材浇注机将成为高端复合材料产业智造升级的核心利器,推动我国高端复合材料产业向近零缺陷、规模化、数字化、绿色化方向发展,为我国高端装备制造业的高质量发展奠定坚实的材料与装备基础。