在全球“双碳”目标引领与汽车产业向新能源化、轻量化转型的浪潮下,可回收热塑性高分子材料凭借“轻量化、可循环、成型效率高、全生命周期低碳”的核心优势,逐步替代传统金属与热固性材料,成为汽车产业破解资源约束、降低碳排放的关键抓手。本文聚焦可回收热塑性材料在汽车领域的应用现状,深入剖析闭环再生体系的构建逻辑与关键技术,探索基于材料循环的整车降碳路径,为汽车产业绿色化转型提供技术支撑与实践参考。

一、可回收热塑性高分子材料的核心特性与汽车应用场景

可回收热塑性高分子材料(如PP、PA、PC、TPE/TPV、PPS等)通过机械回收、化学回收等方式可实现多次循环利用,且具备密度低、力学性能可设计、生产能耗低等优势,其在汽车领域的应用已从内饰件向车身结构件、新能源核心部件延伸,形成多场景规模化应用格局。

(一)核心材料特性与优势

轻量化与力学平衡:密度普遍在0.9-1.5g/cm³之间,仅为钢材的1/5-1/7、铝合金的1/3-1/2,与玻纤、碳纤复合后比强度可达传统钢材的3-5倍。在保证结构安全的前提下,可实现零部件减重30%-60%,整车减重10%-25%,直接降低燃油消耗与电耗。

高效可回收性:相较于热固性材料“一次性使用”特性,热塑性材料可通过机械破碎、熔融重塑等物理回收方式实现循环,回收料性能保留率达80%以上;化学回收可破解复杂组分分离难题,实现高值化再生。

全生命周期低碳:生产过程能耗较金属材料降低40%-60%,生物基热塑性材料(如生物基PA、PLA)可进一步减少化石资源依赖;再生料应用可降低原材料阶段碳排放,占全生命周期碳排放的核心比重。

工艺适配性强:可通过注塑、模压、3D打印等工艺实现复杂部件一体化成型,成型周期较传统金属加工缩短60%以上,适配汽车批量生产需求,同时支持模块化设计与功能集成。

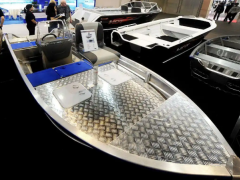

(二)主流应用场景与实践案例

内饰部件:作为应用最成熟领域,改性PP、TPO、TPV等材料广泛用于仪表盘骨架、座椅骨架、门板内板、中控台等部件。此类部件重量较传统ABS减轻20%-30%,且无异味、低VOC排放,契合环保标准。例如,注塑成型TPV仪表盘表皮碳足迹显著低于PVC、真皮材质,成为内饰低碳化首选。

车身结构件:玻纤增强PP(GF-PP)、碳纤增强PA(CF-PA)等复合材料用于车门内板、引擎盖、后备箱盖、底盘护板等,实现减重35%-50%的同时提升抗冲击吸能性能。某新能源汽车采用热塑性复合材料车门内板后,单扇车门减重4.2kg,整车续航提升约7%。

新能源核心部件:阻燃型热塑性材料(如GF-PP阻燃改性、CF-PEEK)用于电池包外壳、托盘、电机外壳,重量较钢制件减轻50%以上,且具备优异的阻燃、防水性能。Envalior的Xytron® G4024T(40%短玻纤增强PPS)可适配新能源汽车水泵壳体,在高温工况下保持稳定力学性能与化学稳定性。

功能部件:PA66、PPS等耐高温材料用于发动机进气歧管、气门室盖,减重30%-40%并提升散热效率;科思创推出含50%回收成分的PCR聚碳酸酯,由报废前大灯回收制成,通过TÜV认证,已进入大众、蔚来车型验证阶段,可重新用于汽车部件生产。

二、可回收热塑性材料汽车闭环再生体系构建与关键技术

闭环再生体系以“设计-生产-使用-回收-再生-再应用”全生命周期为核心,需突破回收网络不完善、分拣技术滞后、再生性能衰减、产业链协同不足等瓶颈,构建“技术支撑-产业协同-政策保障”的一体化体系。

(一)体系构建核心环节

源头绿色设计:落实生产者责任延伸制度,从设计阶段植入可回收性理念,采用单一材质或易分离复合体系,减少异种材料拼接与难降解添加剂使用。例如,采用模块化设计使零部件易拆解,避免金属嵌件与塑料的复杂结合,降低回收分拣难度。

回收网络搭建:依托合规报废机动车回收拆解企业(全国已超1900家),构建“整车拆解-零部件分类-材料分选”三级回收网络,重点完善废旧汽车塑料的精细化分拣体系。吉利汽车打通冲压余料、铝屑的闭环回收链路,实现生产废料的即时再生利用。

再生技术升级:形成物理回收与化学回收协同发展格局。物理回收通过破碎、清洗、熔融重塑实现低成本循环,科思创在上海建立全球首条物理回收聚碳酸酯专用生产线;化学回收通过解聚、重整将混合塑料转化为单体原料,破解复杂组分回收难题,Envalior采用质量平衡法生产含消费后化学回收原料的聚碳酸酯产品。

供应链协同赋能:构建“车企-材料商-回收商”三方协同机制,科思创联合大众、蔚来、回收商奥塞尔打造报废前大灯闭环价值链,实现回收材料从拆解到再应用的全链路可控;Envalior的Pocan® RC X-MB系列通过ISCC Plus认证,可持续成分占比达71%,无需额外认证即可替代化石基产品。

(二)关键技术突破方向

高效分拣与纯化技术:开发近红外光谱分拣、静电分选等智能化技术,实现不同类型热塑性材料的精准分离,纯度可达95%以上;优化清洗工艺去除杂质与污染物,减少再生过程对材料性能的影响。

再生材料性能强化:通过纤维增强、纳米改性、共混改性等技术,弥补再生料力学性能衰减问题。碳纳米管改性PA可使再生料拉伸强度提升25%以上,满足车身承力部件需求;添加相容剂改善再生料与新料的界面结合,提升混合体系稳定性。

生命周期追溯技术:引入区块链与数字孪生技术,建立再生材料“来源-加工-应用”全流程数据追溯系统,结合LCA(生命周期评估)方法量化碳减排量,为降碳路径优化提供数据支撑。

三、基于闭环再生的整车降碳路径优化策略

整车降碳需以闭环再生体系为核心,结合材料替代、工艺优化、能源结构调整,实现“材料端-生产端-使用端-回收端”全链路碳减排,同时兼顾经济性与技术可行性。

(一)材料端:扩大再生材料应用比例

:根据部件性能要求,实现再生料的分级适配——内饰非承力件(如门板内衬)可采用100%物理再生料,车身结构件采用“再生料+新料”混合体系(再生比例30%-50%),核心功能件采用化学再生料,在保证性能的前提下最大化降碳。

推广生物基材料:扩大生物基PA、PLA等材料在汽车内饰、非承力件中的应用,其碳足迹较化石基材料降低20%-50%。Envalior的Akulon®系列生物基聚酰胺,二氧化碳足迹仅为同类化石基产品的20%。

(二)生产端:优化成型工艺与能源结构

工艺节能改造:采用注塑-发泡一体化、超声焊接等先进工艺,减少生产过程能耗与废料产生;利用余热回收系统降低成型设备能耗,单位部件生产能耗可降低25%以上。

清洁能源替代:在材料生产与部件制造环节推广光伏、风电等清洁能源,减少电力消耗带来的间接碳排放,尤其降低再生材料加工过程的碳足迹。

(三)使用端:轻量化赋能能耗降低

通过热塑性材料替代金属实现整车轻量化,燃油车重量每降低10%,百公里油耗减少6%-8%;新能源汽车续航里程提升5%-10%。以某新能源汽车为例,采用热塑性复合材料电池包托盘后,单台减重25kg,续航提升8%,同时电池包回收利用率达90%以上。

(四)政策与市场端:完善激励与约束机制

落实政策引导:依托《再生材料应用推广行动方案》《固体废物综合治理行动计划》等政策,推动车企提高再生材料应用比例,建立绿色消费积分机制,对高值化再生项目给予资金支持。

培育循环经济商业模式:推行“材料租赁-回收再生-按需供应”的商业模式,由材料商负责回收与再生,降低车企环保成本,激活产业链循环内生动力,让“含绿量”转化为“含金量”。

四、行业挑战与未来发展趋势

(一)当前核心挑战

技术层面:复杂混合塑料分拣难度大,再生料性能衰减制约高端应用,化学回收成本较高尚未规模化。

产业层面:回收网络碎片化,中小拆解企业技术装备落后,车企与回收商协同机制不完善。

标准层面:再生材料性能标准、碳足迹核算标准不统一,影响跨企业、跨区域循环协同。

(二)未来发展趋势

材料多功能一体化:研发“阻燃-导热-可回收”多功能热塑性材料,适配新能源汽车电池包等核心部件需求,同时提升再生料性能稳定性,拓展高端应用场景。

回收技术低碳化:降低化学回收能耗与成本,开发生物降解热塑性材料,构建“可循环+可降解”双重保障体系,实现末端处置零污染。

智能化与数字化升级:通过数字孪生优化闭环再生全流程参数,结合AI算法实现分拣、再生过程的智能调控,提升循环效率与碳减排精准度。

跨领域标准协同:建立统一的再生材料性能标准、LCA核算标准与碳足迹认证体系,对接欧盟报废车辆指令等国际标准,推动全球汽车材料循环协同发展。

可回收热塑性高分子材料为汽车产业轻量化、低碳化转型提供了核心解决方案,其规模化应用与闭环再生体系构建,是实现整车全生命周期降碳的关键路径。当前,通过材料技术创新、产业链协同、政策引导,已在汽车内饰、结构件、新能源核心部件等领域形成成熟应用案例,闭环再生模式逐步从试点走向规模化。未来,需聚焦分拣技术升级、再生性能强化、标准体系完善三大核心,激活产业链循环内生动力,推动可回收热塑性材料在汽车领域的高端化、规模化应用,助力汽车产业实现“双碳”目标,完成从“制造大国”向“绿色强国”的转型。