高端装备向航空航天、新能源汽车、高速轨道交通、深海船舶、精密电子设备等领域的升级迭代,对核心配套高分子复合材料提出了阻燃、低烟、无毒、无熔滴、力学性能均衡的严苛安全要求,阻燃性能直接决定装备服役过程中的安全性与可靠性。传统卤系阻燃高分子复合材料虽阻燃效果显著,但燃烧时释放大量有毒卤化氢气体、高浓度浓烟,还会产生熔滴现象,易引发设备腐蚀、人员窒息、火势蔓延,且阻燃剂易析出导致性能衰减,难以适配高端装备的安全标准与环保要求。无卤阻燃高分子复合材料通过磷-氮-硅/磷-氮-无机氢氧化物多元无卤协同阻燃体系设计、基体分子改性、界面增强优化及低烟抑毒技术创新,实现了高阻燃性与低烟无毒、力学性能、工艺适配性的协同统一,核心性能全面契合高端装备安全规范,为航空航天、新能源、轨道交通等领域的装备安全防护提供核心材料支撑,推动高端装备用高分子复合材料向绿色、安全、高性能方向升级。

一、传统阻燃高分子复合材料的瓶颈与无卤研发革新逻辑

高端装备的复杂服役环境(高温、密闭、人员密集、精密器件集中)对阻燃材料的要求已从“单纯阻燃”升级为“阻燃+低烟+无毒+无熔滴+性能稳定”的综合要求,传统卤系阻燃材料的固有缺陷成为高端装备安全升级的核心阻碍,无卤阻燃高分子复合材料的研发以精准匹配高端装备安全标准为核心,从根源破解行业痛点。

(一)传统卤系阻燃材料的四大核心瓶颈

1.燃烧释放有毒浓烟,存在双重安全隐患

传统卤系阻燃材料(溴系、氯系)燃烧时,卤系阻燃剂与高分子基体发生热解反应,释放出氯化氢、溴化氢等剧毒卤化氢气体,不仅会腐蚀高端装备内部的精密金属器件、电路板,还会在密闭空间(如列车车厢、飞机客舱、电池包腔体)形成高浓度有毒烟气,导致人员窒息,同时浓烟的烟密度等级(SDR)多超300,大幅降低能见度,严重影响应急逃生;此外,卤化氢气体遇水形成腐蚀性酸雾,会对装备周边环境造成二次污染。

2.熔滴现象显著,加剧火势蔓延

卤系阻燃高分子复合材料多为热塑性基体,燃烧时易发生熔融滴落,高温熔滴会引燃周边可燃物,扩大火灾范围,而航空航天、轨道交通、新能源汽车等高端装备的密闭空间内各类易燃部件密集,熔滴引发的二次火灾风险极高,与高端装备“无熔滴”的安全硬性要求相悖。

3.阻燃性能易衰减,长期服役稳定性差

卤系阻燃剂多为物理添加型,与高分子基体的相容性差,在装备长期服役的冷热循环、湿热老化、振动等工况下,阻燃剂易析出、迁移,导致材料阻燃性能持续衰减,氧指数下降3-5个单位,垂直燃烧等级从V-0降至V-2,难以满足高端装备全生命周期的安全要求。

4.阻燃与力学性能失衡,制约结构应用

为达到理想阻燃效果,卤系阻燃材料需添加20%-30%的卤系阻燃剂,大量填料的加入会导致高分子基体的力学性能大幅下降,拉伸、弯曲强度衰减15%-30%,层间结合力降低,无法适配高端装备结构件、承力件的“阻燃+力学承载”双重需求,仅能应用于非承力的简易功能件。

(二)无卤阻燃高分子复合材料的研发革新逻辑

针对高端装备的安全标准与应用需求,无卤阻燃高分子复合材料的研发摒弃传统“单一阻燃、唯氧指数论”的设计思路,构建“无卤协同阻燃+低烟无毒+性能均衡+场景适配”的一体化研发路径,实现五大核心目标:

1.无卤阻燃达标:完全摒弃卤系阻燃剂,通过多元无卤体系协同实现高阻燃性,氧指数≥32%,垂直燃烧达V-0级,满足各领域高端装备的阻燃核心要求;

2.低烟无毒无熔滴:燃烧时烟密度等级≤150,无有毒卤化氢气体释放,无熔融滴落,契合密闭空间、人员密集场景的安全逃生与设备防护需求;

3.性能均衡性:阻燃改性后材料的拉伸、弯曲、抗冲击等力学性能保留率≥90%,与增强纤维(玻纤/碳纤)的界面相容性优异,可适配结构件、承力件应用;

4.环境与服役稳定性:阻燃剂与基体形成化学结合或稳定分散,无析出、无迁移,经湿热老化、冷热循环后阻燃性能与力学性能无明显衰减;

5.工艺与场景适配:保留高分子复合材料的注塑、模压、拉挤、缠绕等成型特性,可根据航空航天、新能源、轨道交通等不同高端装备的服役场景,定制化研发专用配方,适配不同成型工艺与使用需求。

二、无卤阻燃高分子复合材料的核心研发技术突破

无卤阻燃高分子复合材料的研发核心在于无卤协同阻燃体系的精准设计与低烟无毒-力学性能-工艺适配的三重平衡,通过四大核心技术创新,解决无卤阻燃效率低、低烟抑毒难、性能失衡等行业痛点,实现材料性能的全方位跃升,核心性能契合高端装备安全标准。

(一)磷-氮-硅/镁铝氢氧化物多元无卤协同阻燃体系设计

无卤阻燃的核心关键是通过气相阻燃与凝聚相阻燃的协同作用,提升阻燃效率,同时从根源减少烟气与有毒气体产生,研发中重点构建两类适配不同高端装备场景的多元无卤协同体系,实现阻燃效率最大化:

1.磷-氮-硅有机无机协同体系:选用反应型磷系阻燃剂(磷酸酯单体、膦腈化合物)、氮系阻燃剂(三聚氰胺氰尿酸盐、双氰胺)、有机硅阻燃剂(硅氧烷单体、有机硅树脂)构建协同体系,磷-氮组分在燃烧时释放N₂、NH₃等惰性气体稀释可燃气体,同时产生PO·自由基捕捉燃烧链式反应的活性自由基,实现气相阻燃;硅系组分在材料表面形成致密的SiO₂陶瓷化炭层,阻隔氧气与热量传递,抑制熔滴与烟气释放,实现凝聚相阻燃,二者协同使阻燃效率提升1.5倍以上,无需大量添加即可实现高阻燃性,避免力学性能劣化。

2.磷-氮-镁铝氢氧化物无机复合体系:针对新能源汽车、船舶等对耐候性、低成本有要求的场景,选用红磷微胶囊化阻燃剂、三聚氰胺磷酸盐与氢氧化铝、氢氧化镁复配,镁铝氢氧化物燃烧时吸热分解,释放水分子降温,同时形成金属氧化物炭层,与磷-氮的气相阻燃协同,实现无卤阻燃,且无机体系环境友好,无有机挥发物,契合户外、潮湿服役环境要求。

两类体系均通过正交试验优化配比,总阻燃组分添加量控制在15%-25%,远低于传统卤系阻燃材料,既保证氧指数≥32%,又为力学性能均衡奠定基础。

(二)基体分子改性与界面增强技术 实现性能均衡

传统无卤阻燃材料的力学性能衰减,核心原因是阻燃剂与高分子基体相容性差、易团聚,研发中通过反应型阻燃改性与界面增强设计,实现阻燃剂的分子级分散与基体的结构强化,确保阻燃改性后力学性能不衰减:

1.反应型阻燃单体原位聚合:将含磷、含硅的无卤阻燃单体与聚乙烯、聚丙烯、聚酰胺、环氧树脂等高分子基体的原料进行共缩聚/共聚反应,使阻燃基团成为高分子分子链的一部分,而非物理混合,从根源解决阻燃剂析出、团聚问题,同时提升基体的阻燃稳定性,经1000小时湿热老化后,氧指数衰减≤0.5%,力学性能保留率≥90%。

2.纳米填料界面增强:在体系中引入少量纳米蒙脱土、纳米SiO₂、石墨烯等填料,纳米填料在基体中形成片层阻隔结构,既提升材料的阻燃性与抑烟性,又通过纳米晶须的补强作用提升材料的拉伸、弯曲强度,使无卤阻燃复合材料的抗冲击强度较传统卤系材料提升20%以上,层间剪切强度提升25%。

3.弹性体增韧改性:添加少量热塑性弹性体(POE、SEBS、TPU),在基体中形成柔性微区,吸收冲击能量,缓解阻燃改性带来的基体脆性问题,使材料兼具高阻燃性与高韧性,适配高端装备结构件的抗冲击需求。

(三)低烟无毒与抗熔滴改性 契合高端装备安全核心要求

低烟、无毒、无熔滴是高端装备对阻燃材料的核心安全指标,研发中通过抑烟剂复配、炭层结构调控、熔滴抑制设计,从燃烧过程的源头减少烟气、有毒气体与熔滴产生,全面符合国标与行业安全标准:

1.低烟改性:添加钼系化合物、三氧化二锑、纳米炭黑等高效抑烟剂,与无卤阻燃体系协同,抑制燃烧过程中炭黑、焦油等烟炱的生成,使材料的烟密度等级(SDR)降至120以下,远低于高端装备要求的≤150,同时炭层的致密化减少烟气的释放通道,进一步降低烟密度。

2.无毒改性:通过阻燃体系的精准设计,完全消除卤化氢、氰化物等有毒气体的释放,燃烧产物仅为CO₂、H₂O与少量无机氧化物,按GB/T 20285-2006测试,燃烧毒性达到ZA1级(低毒),符合航空航天、轨道交通等人员密集场景的无毒要求;同时添加金属氧化物吸附剂,捕捉燃烧过程中产生的微量有害气体,实现燃烧产物的近无害化。

3.抗熔滴设计:通过有机硅阻燃剂的炭层成膜性与纤维增强(玻纤/碳纤)的骨架支撑作用,有机硅在材料表面形成的陶瓷化炭层可包裹熔融的基体,防止熔滴滴落;纤维增强体则形成三维网状结构,提升材料的熔融态强度,二者协同实现完全无熔滴,符合GB/T 2408-2021垂直燃烧V-0级的无熔滴要求。

(四)成型工艺优化与场景定制化适配

针对航空航天、新能源、轨道交通、船舶等不同高端装备的成型工艺与服役环境要求,对无卤阻燃高分子复合材料进行工艺性能调控与场景定制化研发,确保材料与高端装备的制造工艺、服役需求高度适配:

1.成型工艺性能调控:通过调整基体的粘度、熔体流动速率(MFR),优化阻燃剂的分散性,使无卤阻燃复合材料适配注塑、模压、拉挤、缠绕、3D打印等多种成型工艺,注塑件无气泡、无针孔,模压件致密性高,拉挤件连续成型性好,满足高端装备不同部件的制造需求。

2. **场景定制化配方研发:针对航空航天装备的耐高温、低释气需求,研发聚酰亚胺、聚醚醚酮基无卤阻燃复合材料,耐温达200℃以上,真空释气率≤1×10⁻⁶Pa·m³/(s·kg);针对新能源汽车电池包的阻燃、导热、抗冲击需求,研发聚丙烯、环氧树脂基无卤阻燃导热复合材料,热导率≥1W/(m·K),抗挤压载荷≥300kN;针对轨道交通车厢的低烟、无毒、耐老化需求,研发PVC、TPO基无卤阻燃复合材料,经1000小时紫外线老化后,阻燃性能与力学性能无明显衰减;针对船舶的耐海水腐蚀、阻燃需求,研发聚乙烯、玻璃钢基无卤阻燃复合材料,耐5%NaCl盐雾腐蚀1000小时无性能衰减。

三、核心性能验证与高端装备安全标准适配

无卤阻燃高分子复合材料经第三方权威检测机构测试,无卤、低烟、无毒、高阻燃等核心性能均达到设计要求,且全面契合航空航天、新能源汽车、高速轨道交通、船舶等高端装备的国家与行业安全标准,力学性能与环境稳定性优异,为高端装备的安全应用提供坚实保障。

(一)核心阻燃与低烟无毒性能验证

1.阻燃性能:极限氧指数(LOI)实测≥32%,最高可达38%,垂直燃烧按GB/T 2408-2021测试达V-0级,无熔滴、无阴燃,自熄时间≤3s,满足航空航天GJB 2805、新能源汽车GB 38031、轨道交通TB/T 3237、船舶SOLAS公约的阻燃核心要求;

2.低烟性能:烟密度等级(SDR)实测≤120,按GB/T 8627-2007测试,烟密度峰值≤100,符合轨道交通TB/T 3237-2010 T1级(SDR≤150)、航空航天HB 5469的低烟要求;

3.无毒性能:按GB/T 20285-2006测试,燃烧毒性达到ZA1级,无卤化氢、氰化物等有毒气体释放,有毒气体浓度远低于国标限值,符合航空航天、轨道交通人员密集场景的无毒要求;

4.阻燃稳定性:经85℃/95%RH湿热老化1000小时、-40℃~80℃冷热循环50次、1000小时紫外线老化后,氧指数仍≥31%,垂直燃烧保持V-0级,烟密度与毒性性能无明显变化,满足高端装备全生命周期的阻燃安全要求。

(二)力学性能与环境稳定性验证

1.力学性能:阻燃改性后材料的拉伸强度≥60MPa,弯曲强度≥110MPa,抗冲击强度(简支梁)≥18kJ/m²,力学性能保留率≥90%,与玻纤/碳纤复合后,拉伸强度≥280MPa,弯曲强度≥450MPa,层间剪切强度≥25MPa,满足高端装备结构件、承力件的力学要求;

2.环境稳定性:耐海水腐蚀(5%NaCl盐雾)1000小时,力学性能与阻燃性能保留率≥85%;耐高低温循环(-60℃~150℃)100次,无开裂、无变形,性能保留率≥88%;耐振动疲劳(10-2000Hz,10⁶次),力学性能无衰减,适配高端装备的复杂服役环境;

3.工艺成型性能:注塑成型件表面光洁度Ra≤0.8μm,无气泡、针孔,成型合格率≥98%;拉挤成型件连续长度可达100m以上,无断丝、分层;模压成型件孔隙率≤0.5%,致密性优异,满足高端装备的规模化制造要求。

(三)高端装备安全标准全面适配

无卤阻燃高分子复合材料的各项性能均通过各领域高端装备的专项安全认证,全面契合核心标准:

1.航空航天:符合GJB 2805-1997《航空航天用塑料燃烧性能要求》、HB 5469-1990《航空材料烟密度试验方法》,低烟、低毒、耐高温、低释气;

2.新能源汽车:符合GB 38031-2021《电动汽车用动力蓄电池安全要求》、GB 8624-2012《建筑材料及制品燃烧性能分级》B1级,阻燃、抗冲击、无熔滴;

3.高速轨道交通:符合TB/T 3237-2010《机车车辆内装材料及室内空气污染物限量》T1级,低烟、无毒、耐老化、无熔滴;

4.船舶:符合SOLAS公约《国际海上人命安全公约》、GB/T 32283-2015《船舶建筑材料燃烧性能要求》,阻燃、耐海水腐蚀、低烟;

5.精密电子高端装备:符合GB 4943.1-2022《信息技术设备 安全 第1部分:通用要求》、UL94 V-0级,阻燃、绝缘、低烟。

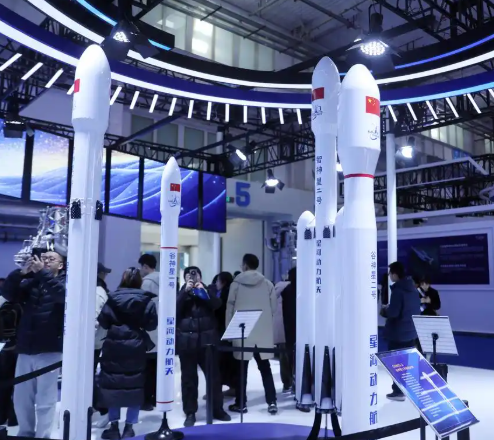

四、高端装备场景适配应用与产业化成效

无卤阻燃高分子复合材料已实现规模化研发与生产,凭借无卤阻燃、低烟无毒、性能均衡、场景适配的核心优势,在航空航天、新能源汽车、高速轨道交通、深海船舶、精密电子高端装备等领域实现批量应用,成为各领域高端装备安全防护的核心材料,产业化成效显著。

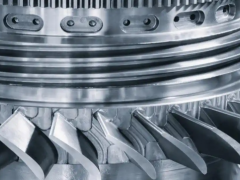

(一)航空航天领域:适配机舱内饰与结构辅件

应用于飞机、航天器的机舱内饰件(顶板、侧板、座椅框架)、结构辅件(电缆线槽、设备外壳),无卤阻燃、低烟无毒的特性保障机舱密闭空间的人员安全,燃烧时无有毒气体释放,低烟不影响应急逃生;耐高温、低释气的特性适配航天器的真空、高温服役环境,避免释气物污染精密仪器,已在多款民用客机、航天器件上实现应用,提升航空航天装备的整体安全等级。

(二)新能源汽车领域:赋能电池包安全与整车内饰

核心应用于新能源汽车动力电池包(电池包外壳、防火隔离板、电芯封装膜)、整车内饰件(中控台、门板、座椅)、线束护套等,电池包专用无卤阻燃复合材料可实现1000℃高温隔离,抑制热扩散,无熔滴避免火势蔓延,低烟无毒保障乘员安全;内饰件与线束护套的无卤阻燃特性,解决了传统卤系材料燃烧释放有毒气体的痛点,同时力学性能优异,适配汽车的振动、耐候服役环境,已在多家主流车企的800V高压平台车型上批量应用,助力新能源汽车电池包安全升级。

(三)高速轨道交通领域:契合车厢人员密集场景安全需求

应用于高铁、地铁、城轨的车厢内饰件(顶板、侧板、行李架、座椅)、车下线槽、通风管道等,低烟、无毒、无熔滴的核心特性完全适配车厢人员密集、密闭的场景,燃烧时烟密度低,保障逃生能见度,无有毒气体释放,避免人员中毒;耐老化、抗振动的特性适配轨道交通的长期服役需求,经实际运营验证,材料在3-5年的服役期内阻燃性能与外观性能无明显衰减,已在国内多条高铁、地铁线路上应用,提升轨道交通装备的安全防护水平。

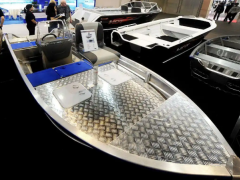

(四)船舶领域:适配舱内密闭环境与海洋腐蚀环境

应用于船舶的舱内装饰件(舱壁、天花板、地板)、功能件(电缆线槽、通风管道、设备外壳),无卤阻燃、低烟无毒的特性保障船舶舱内密闭空间的人员与设备安全,耐海水腐蚀、抗紫外线老化的特性适配海洋高盐、高湿、强紫外线的服役环境,无需频繁维护,降低船舶的运维成本,已在远洋货轮、豪华游艇、海工平台等船舶装备上应用,契合SOLAS公约的阻燃安全要求。

(五)精密电子高端装备领域:保障机柜与器件安全防护

应用于服务器机柜、通信基站、工业控制设备、精密仪器的外壳、机柜隔板、线束护套等,无卤阻燃、绝缘、低烟的特性保障电子设备在短路、过载等故障时的阻燃安全,避免火势蔓延损坏精密器件,同时无卤化氢气体释放,防止腐蚀电路板与金属器件,提升电子高端装备的运行可靠性,已在华为、中兴等企业的通信设备、服务器机柜上批量应用。

(六)产业化优势

无卤阻燃高分子复合材料的生产工艺与传统高分子复合材料兼容,无需对现有产线进行大幅改造,单条产线年产能可达5000吨以上,生产成本较进口无卤阻燃材料降低30%-40%,且原材料国产化率高,供应链稳定;同时,材料的回收利用率达80%以上,契合全球“双碳”目标,绿色环保特性显著,具备规模化、低成本应用的产业基础。

五、技术发展趋势与未来展望

随着高端装备向轻量化、智能化、集成化、绿色化方向发展,对无卤阻燃高分子复合材料的阻燃效率、多功能性、定制化、低成本、可循环要求将进一步提升,未来技术研发将朝着高效协同阻燃、多功能一体化、生物基化、高端装备定制化、规模化低成本生产方向迭代升级,进一步拓展应用边界,推动高端装备安全防护材料的持续升级。

1.高效无卤协同阻燃体系升级:研发磷-氮-硅-碳纳米材料(石墨烯、碳纳米管)多元高效协同阻燃体系,利用碳纳米材料的片层阻隔与补强作用,进一步提升阻燃效率,使氧指数突破40%,同时降低阻燃剂添加量,提升材料的力学性能与成型性能;

2.多功能一体化研发:开发“阻燃+导热+抗静电+耐温”多功能无卤阻燃高分子复合材料,适配新能源汽车电池包、航空航天精密器件等对多重性能有要求的场景,实现一材料多功能,简化高端装备的材料设计与制造工艺;

3.生物基无卤阻燃材料开发:依托生物基高分子材料(聚乳酸、生物基聚酰胺、生物基聚酯),研发生物基无卤阻燃复合材料,替代传统石油基基体,降低碳排放,同时结合生物基阻燃剂(淀粉基、木质素基),实现材料的全生命周期绿色化,契合全球双碳目标;

4.高端装备定制化与微纳改性:针对超大型、超精密、极端环境服役的高端装备(如深空探测器、深海载人潜水器、超高速轨道交通),研发定制化无卤阻燃复合材料,同时通过微纳改性技术,实现阻燃剂的微纳级均匀分散,进一步提升材料的性能稳定性与一致性;

5.规模化低成本生产与可循环化:优化无卤阻燃剂的合成工艺,降低阻燃剂生产成本;开发连续化、自动化的成型工艺,提升生产效率,进一步降低材料制造成本;同时,研发无卤阻燃复合材料的回收再生技术,实现材料的循环利用,提升资源利用率,推动产业绿色发展;

6.智能阻燃材料研发:探索研发智能型无卤阻燃复合材料,引入温敏、烟敏微胶囊修复剂,当材料遇热、遇烟时,微胶囊破裂释放阻燃修复剂,实现材料的自主阻燃补强,进一步提升高端装备的安全防护等级。

无卤阻燃高分子复合材料通过磷-氮-硅/镁铝氢氧化物多元无卤协同阻燃体系设计、基体分子改性与界面增强、低烟无毒与抗熔滴改性、成型工艺优化与场景定制化适配的核心研发突破,彻底破解了传统卤系阻燃材料燃烧释放有毒浓烟、易熔滴、性能衰减、力学失衡的行业瓶颈,实现了无卤阻燃、低烟无毒、无熔滴、力学性能均衡、环境稳定性优异的核心性能突破,各项指标全面契合航空航天、新能源汽车、高速轨道交通、船舶、精密电子高端装备的国家与行业安全标准。

该材料的研发成功,不仅为各领域高端装备提供了绿色、安全、高性能的阻燃防护核心材料,填补了国内高端无卤阻燃高分子复合材料的市场空白,打破了进口材料的垄断格局,还推动了高端装备用高分子复合材料从“卤系阻燃”向“无卤阻燃、绿色安全”的升级转型。随着技术的持续迭代、多功能化升级与产业化成本的进一步降低,无卤阻燃高分子复合材料将成为高端装备阻燃防护的主流材料,为航空航天、新能源、轨道交通等高端装备产业的安全、绿色、高质量发展提供坚实的材料支撑,具有显著的经济价值、社会价值与产业前景。