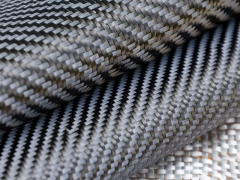

高性能碳陶基复合材料作为先进工程材料的代表,通过将碳纤维与陶瓷基体结合,突破了传统陶瓷材料的脆性瓶颈,在航空航天、能源、汽车等高端领域展现出不可替代的应用价值。其核心优势在于通过纤维增强机制实现材料韧性与强度的协同提升,同时结合陶瓷基体的高温稳定性,形成兼具高强度、高韧性、耐高温和抗腐蚀的复合体系。

纤维增强机制:多尺度协同增韧

碳陶基复合材料的增韧机制源于纤维与基体的界面相互作用及多尺度结构设计。当材料承受载荷时,高模量碳纤维通过以下机制有效抑制裂纹扩展:

裂纹偏转与桥接:碳纤维的长径比可达数百至数千,其高强度特性使裂纹在扩展过程中被迫绕过纤维,形成曲折路径。例如,在碳纤维增强碳化硅(C/SiC)复合材料中,裂纹扩展至纤维表面时,纤维通过界面脱粘和拔出消耗能量,同时桥接裂纹两侧,阻止断裂面完全分离。

界面相调控:通过在纤维表面引入热解碳(PyC)、氮化硼(BN)等界面层,可优化纤维与基体的结合强度。界面层厚度通常控制在纳米至微米级,既能传递载荷,又能允许纤维在基体开裂时发生滑移,避免应力集中。例如,采用化学气相沉积(CVD)技术制备的PyC界面层,可使C/SiC复合材料的断裂韧性提升40%以上。

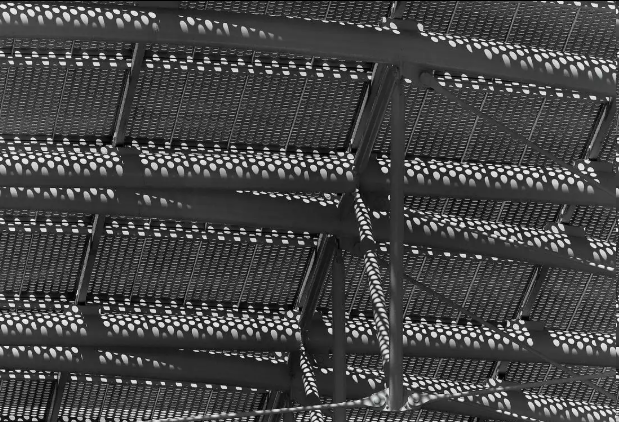

多相协同增韧:结合碳纤维与陶瓷晶须、纳米颗粒等第二相,形成“宏观纤维-微观晶须-纳米颗粒”多级增强结构。例如,在碳陶制动盘中添加碳化硅晶须,可显著提高材料的抗热震性能,使其在1200℃高温下仍保持稳定摩擦系数。

前沿应用:极端环境下的性能突破

航空航天领域

在航空发动机热端部件中,碳陶基复合材料正逐步替代传统镍基高温合金。例如,C/SiC复合材料制成的燃烧室衬套,可在1600℃高温下长期服役,其密度仅为高温合金的1/3,显著降低发动机油耗。此外,航天器再入大气层时,碳陶基复合材料热防护系统通过表面氧化生成玻璃相,形成自愈合保护层,有效抵御2000℃以上高温气流冲刷。

能源领域

燃气轮机燃烧室采用碳陶基复合材料后,耐温能力从1200℃提升至1500℃,燃烧效率提高5%以上。在核能领域,碳陶基复合材料因其低活化特性,被用于制造核反应堆控制棒组件,可在强辐射环境下保持结构稳定性长达20年。

碳陶制动盘凭借其轻量化(质量较传统铸铁盘降低60%)和高热稳定性(耐温1000℃以上),已成为高性能电动汽车的首选。其摩擦系数在干湿条件下均保持稳定,且磨损率仅为粉末冶金制动盘的1/10。例如,某新型碳陶制动盘在连续10次紧急制动测试中,制动距离衰减率低于2%,显著优于传统材料。

极端环境装备

在深海探测领域,碳陶基复合材料制造的压力舱可承受110MPa水压,相当于11000米海深,同时其耐腐蚀性能使其在强酸强碱环境中寿命延长至传统钢材的5倍。此外,碳陶基复合材料还可用于制造超音速飞行器鼻锥,其抗热震性能可满足马赫数8以上飞行需求。

技术挑战与未来方向

尽管碳陶基复合材料已取得显著进展,但其规模化应用仍面临两大挑战:一是制备成本高昂,CVI工艺周期长达数百小时,导致材料单价是金属材料的10倍以上;二是复杂构件成型难度大,三维编织纤维预制体的制备技术尚未完全成熟。未来研究将聚焦于:

快速致密化技术:开发脉冲CVI、液相渗透等新工艺,将制备周期缩短至50小时以内;

智能化制造:结合3D打印技术,实现纤维预制体与基体沉积的一体化成型;

多功能化设计:通过引入磁性颗粒或光催化涂层,赋予材料自监测、自修复等智能特性。

高性能碳陶基复合材料通过纤维增强机制实现了材料性能的质的飞跃,其前沿应用正不断拓展人类探索极端环境的边界。随着制备技术的持续创新,这一材料体系有望在更多领域引发革命性突破。