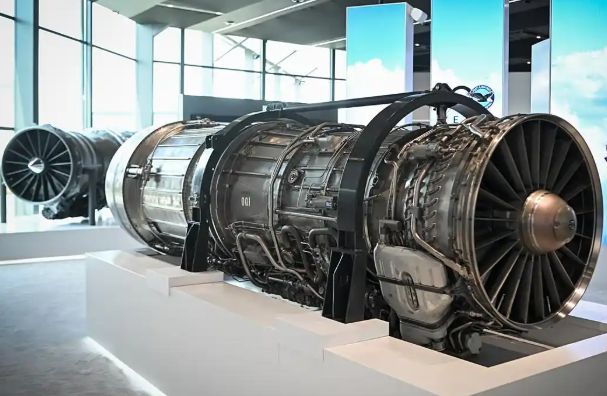

随着全球航空业对轻量化、高效率与可持续性的迫切需求,热塑性复合材料(TPCs)正从机身结构向航空发动机核心部件延伸,成为喷气推进系统革新的关键推手。这种兼具高强度、高韧性、可回收性与快速成型特性的材料,正在突破传统热固性复合材料的性能边界,重新定义航空发动机的设计范式。

一、冷端部件的轻量化革命:从短舱到风扇罩

在喷气发动机的冷端结构中,热塑性复合材料已展现出显著优势。以空客A380发动机短舱的降噪衬垫为例,其蜂窝夹层结构采用碳纤维增强聚醚酰亚胺(CF/PEI)热塑性面板,通过感应焊接工艺实现与金属框架的无铆钉连接。这种设计不仅使重量较传统铝合金结构减轻40%,更利用热塑性材料的阻尼特性将发动机噪声降低3分贝,满足国际民航组织(ICAO)的适航噪声标准。

在风扇罩领域,热塑性材料的快速成型能力正推动制造效率跃升。某型商用涡扇发动机的风扇外罩采用碳纤维增强聚苯硫醚(CF/PPS)复合材料,通过自动纤维铺放(AFP)技术实现整体成型。该工艺将传统热压罐固化时间从8小时缩短至45分钟,同时避免因模具热膨胀系数不匹配导致的尺寸偏差,使部件精度达到±0.1mm,满足发动机高速旋转下的动平衡要求。

二、热端部件的耐温突破:从反推装置到燃烧室

尽管热塑性树脂的耐温极限(通常低于350℃)限制了其在燃烧室等热端部件的直接应用,但通过材料改性与结构创新,其应用边界正在向高温区扩展。在反推力装置领域,聚醚醚酮(PEEK)基复合材料已展现出替代钛合金的潜力。某型涡扇发动机的反推内壁采用CF/PEEK层压板,通过纳米二氧化硅改性将材料热变形温度提升至380℃,同时利用其优异的抗冲击性能承受外涵道气流折转时产生的200m/s高速粒子冲刷。

更前沿的探索聚焦于陶瓷基热塑性复合材料。通过将碳化硅(SiC)短纤维引入聚芳醚酮(PAEK)基体,研发出可承受600℃瞬态温度的混合材料。在模拟燃烧室出口环境的测试中,该材料在1000次热循环后仍保持85%的原始强度,为未来发动机热端结构的轻量化提供了新思路。

三、制造工艺的范式转移:从热压罐到数字化焊接

热塑性复合材料的物理固化特性催生了革命性的制造技术。在大型结构件领域,感应焊接技术正取代传统铆接。某型多功能机身演示机(MFFD)的8米长热塑性复合材料半壳体,通过电磁感应加热实现分子级熔融结合,焊接强度达到基体材料的92%,且整个过程无挥发性有机物(VOC)排放。这种“无痕连接”技术使发动机短舱的组装周期从72小时压缩至8小时,同时降低制造成本。

对于复杂曲面部件,超临界二氧化碳辅助模压技术展现出独特优势。该工艺利用超临界流体的低粘度特性,使热塑性预浸料在15MPa压力下充分浸润碳纤维,形成无孔隙的层压结构。某型发动机进气道的弯曲导管采用此技术制造,其疲劳寿命较金属导管提升2倍,且重量减轻60%。

四、可持续性的双重赋能:从设计到回收

热塑性材料的可回收性正重塑航空发动机的生命周期管理。与传统热固性复合材料不同,TPCs可通过熔融重造实现闭环回收。某研究机构开发的热塑性涡轮机匣回收工艺显示,经3次循环再制造后,材料的拉伸强度仍保持初始值的88%,且加工能耗较原始材料降低45%。这种特性使发动机制造商能够设计更模块化的结构,便于部件更换与材料再生。

在环保法规日益严格的背景下,热塑性材料的低VOC排放特性也成为关键优势。传统环氧树脂固化过程中会释放苯乙烯等有害物质,而热塑性成型仅需物理加热,使车间空气质量提升。某发动机短舱生产线的实测数据显示,采用CF/PEI材料后,工作场所苯系物浓度下降,达到欧盟REACH法规的限值要求。

五、未来挑战与突破方向

尽管热塑性复合材料在航空发动机领域已取得显著进展,但其大规模应用仍面临三大挑战:一是耐温极限需突破400℃以覆盖更多热端部件;二是长期蠕变性能需进一步验证,以满足发动机20年使用寿命要求;三是行业标准体系尚未完善,尤其在焊接结构的适航认证方面缺乏统一规范。

当前,全球科研机构正通过材料基因组计划加速突破。基于机器学习的树脂分子设计平台,可在数周内筛选出耐温450℃的新型聚芳醚酮结构;而数字孪生技术则能模拟热塑性材料在发动机实际工况下的应力分布,将试验验证周期缩短。随着这些技术的成熟,热塑性复合材料有望在2030年前实现从冷端结构向核心热端部件的全面渗透,推动航空发动机进入“轻量化-高效能-可持续”的三元融合新时代。