在材料科学领域,轻量化复合材料的研发始终是推动工业技术进步的关键方向。传统纤维增强复合材料虽具备优异的力学性能,但其制备工艺复杂、成本高昂且回收难度大等问题制约了广泛应用。近年来,基于纤维自增强技术的热塑性复合材料因其独特的结构设计和加工优势,逐渐成为轻量化材料领域的研究热点。该技术通过纤维与树脂基体的协同作用,在分子尺度实现微观结构的优化控制,为制备高性能、易加工的轻量化材料提供了全新思路。

纤维自增强技术的核心在于通过物理或化学手段调控纤维在树脂基体中的分布状态与界面结合强度。研究显示,采用短切纤维与热塑性树脂进行熔融共混时,纤维的取向度和分散均匀性直接影响复合材料的力学性能。实验表明,当纤维长度控制在0.5-2mm范围内,且纤维表面经等离子体处理后,其与聚丙烯(PP)或聚酰胺(PA)等热塑性树脂的界面剪切强度可提升30%以上。这种界面强化效应不仅提高了材料的拉伸强度和模量,还显著改善了其冲击韧性。值得注意的是,纤维自增强复合材料的制备工艺具有高度灵活性,可通过调整挤出温度、螺杆转速和牵引速率等参数,实现对纤维取向度的精准控制。

在制备工艺方面,熔融共混-热压成型技术展现出显著优势。该工艺首先将纤维与树脂在双螺杆挤出机中进行熔融混合,通过动态剪切作用使纤维均匀分散并形成初步取向结构。随后,混合物料经模压成型,在高温高压条件下进一步促进纤维的定向排列和树脂的结晶行为。研究表明,当热压温度控制在树脂熔点以上20-40℃、压力范围为5-15MPa时,复合材料的孔隙率可降至2%以下,纤维体积分数可达40%-60%。这种工艺路线不仅简化了传统层压成型的多道工序,还大幅缩短了生产周期,为规模化生产奠定了技术基础。

性能表征结果显示,纤维自增强热塑性复合材料在多项指标上优于传统材料。以玻璃纤维增强聚丙烯复合材料为例,其弯曲强度可达150MPa,比传统短玻璃纤维增强PP材料提高25%;热变形温度从85℃提升至120℃,显著扩大了材料的使用温度范围。更值得关注的是,该类材料在保持高强度的同时,密度仅为1.2-1.5g/cm³,较金属材料减轻了40%-50%的重量。这种轻量化特性在汽车、航空航天等领域具有重要应用价值,可有效降低能源消耗和碳排放。

从材料结构设计角度分析,纤维自增强技术通过构建三维网络结构实现了载荷的有效传递。微观观察发现,纤维在树脂基体中形成类似"钢筋混凝土"的增强框架,当材料承受外力时,纤维网络能够快速分散应力集中,阻止裂纹扩展。这种独特的增韧机制使得复合材料在保持刚度的同时,兼具优异的抗疲劳性能。循环加载实验表明,经过10⁵次应力循环后,材料强度衰减率低于15%,远优于传统复合材料30%以上的衰减率。

当前研究还存在若干关键问题需要突破。首先,纤维与树脂的相容性优化仍是技术瓶颈,需开发更高效的表面改性方法。其次,连续纤维增强热塑性复合材料的在线监测技术尚未成熟,制约了生产质量的稳定性。此外,复合材料的回收再利用技术体系亟待完善,以实现全生命周期的绿色制造。未来研究方向可聚焦于多尺度结构模拟、智能加工装备开发以及生物基树脂体系的融合应用,推动纤维自增强技术向更高性能、更低成本的方向发展。

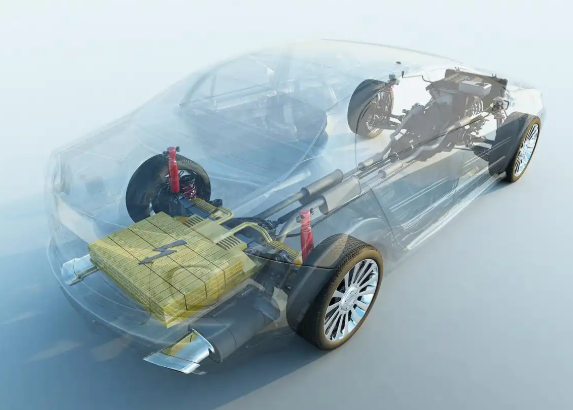

该领域的技术突破将深刻影响多个工业领域。在新能源汽车领域,采用纤维自增强复合材料制造电池包箱体,可在保证安全性的前提下实现减重30%以上;在轨道交通领域,该材料用于制造轻量化车体结构件,可提升运行效率并降低能耗。随着制备工艺的持续优化和性能指标的不断提升,纤维自增强热塑性复合材料有望成为新一代轻量化材料的核心解决方案,为全球制造业的可持续发展提供关键技术支撑。