航电系统作为飞行器的“神经中枢”,集成了通信、导航、探测、数据处理等核心功能,其部件需同时满足轻量化、小型化、抗干扰、极端环境耐受等多重严苛要求。传统金属部件因重量大、电磁屏蔽设计复杂、易受腐蚀等局限,已难以适配现代航电系统的升级需求。复合材料凭借“比强度高、可设计性强、电磁性能可调”的核心优势,成为航电系统部件制造的优选材料。而其应用的核心在于通过“精准制造”实现性能精准匹配,通过“全链条可靠性保障”确保极端工况下的稳定运行。

一、航电系统复合材料部件的核心需求与材料选型逻辑

航电系统的作业环境涵盖从地面停放(-40℃~60℃高低温、盐雾、沙尘)到高空飞行(低气压、强紫外线、电磁辐射)的全场景,部件功能涉及结构承载、信号传输、设备防护等多元场景,这决定了其材料选型需遵循“功能导向、性能适配”原则。

(一)核心性能需求:航电部件的“刚性指标”

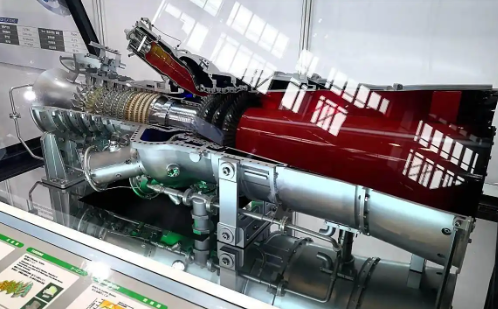

1.力学性能适配:结构类部件(如航电设备支架、机箱壳体)需承受振动冲击(发动机振动频率50~2000Hz,冲击加速度可达20g)与安装载荷,要求复合材料拉伸强度≥500MPa、弯曲模量≥40GPa;承力较小的面板类部件(如显控终端外壳)则可放宽至拉伸强度≥300MPa,以平衡成本与重量。

2.电磁性能可控:航电系统对电磁兼容性(EMC)要求严苛,部件需兼具“电磁屏蔽”与“信号透过”双重能力——设备机箱需屏蔽外部电磁干扰(屏蔽效能≥40dB@100MHz~1GHz),而天线罩需保证射频信号透过率≥90%,这依赖复合材料的电磁性能定制。

3.极端环境耐受:需抵御-55℃~125℃宽温域循环(避免树脂脆化或软化)、盐雾腐蚀(500小时盐雾试验无明显腐蚀)、湿热老化(40℃+95%湿度环境下1000小时性能衰减≤5%),同时具备阻燃性(符合UL94 V-0级标准),杜绝飞行中的火灾风险。

4.尺寸精度严苛:航电部件多为精密装配件(如电路板支架、连接器外壳),尺寸公差需控制在±0.1mm以内,平面度≤0.05mm/m,避免因装配间隙导致信号接触不良或结构松动。

(二)材料选型:功能与性能的精准匹配

复合材料的“增强体-基体-功能填料”三元体系需根据部件功能定向设计,常见选型方案如下:

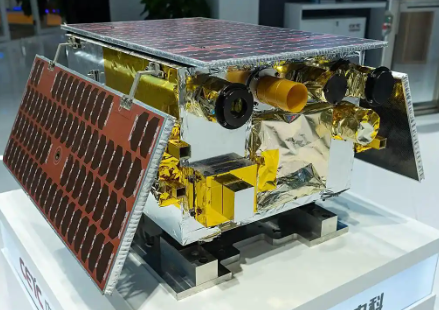

结构承载类部件(机箱、支架):采用“碳纤维+环氧树脂+金属粉”复合体系。碳纤维(T700级为主,成本与强度平衡)提供高强度与轻量化(较铝合金减重30%~40%);环氧树脂保证成型性与耐候性;添加10%~15%铜粉或镍粉,实现电磁屏蔽效能≥50dB,替代传统金属屏蔽层。

信号透过类部件(天线罩、雷达窗):采用“玻璃纤维/石英纤维+氰酸酯树脂”复合体系。石英纤维介电常数低(ε≈3.8)、损耗角正切小(tanδ≤0.002),可最大限度降低信号衰减;氰酸酯树脂耐温性优异(玻璃化转变温度Tg≥180℃),且湿热稳定性好,适配高空极端环境。

精密绝缘类部件(电路板基板、绝缘支架):采用“玻璃纤维+聚酰亚胺树脂”复合体系。聚酰亚胺树脂击穿电压≥25kV/mm,介损角正切≤0.005,且耐高低温循环性能突出,可保障电路系统的绝缘可靠性;玻璃纤维增强后可提升刚性,避免基板翘曲。

轻量化防护类部件(显控外壳、设备盖板):采用“玄武岩纤维+改性聚丙烯”复合体系。玄武岩纤维耐候性天然优异,无需额外改性即可抵御紫外线与盐雾;改性聚丙烯成本低、成型快,且密度仅为1.1g/cm³,较ABS塑料减重15%,适配民用航电的成本需求。

二、精准制造:从材料到部件的“毫米级控制”

航电复合材料部件的制造精度直接决定其装配适配性与性能稳定性,需通过“成型工艺选型-参数精准调控-精密后处理”全流程把控,核心在于解决“树脂浸润不均、成型变形、尺寸偏差”三大痛点。

(一)成型工艺:按需选择的“定制化方案”

不同类型航电部件需匹配差异化成型工艺,以平衡精度、效率与成本:

1.热压罐成型:高端承力部件的“金标准”

针对碳纤维基航电机箱、雷达天线罩等核心部件,采用热压罐成型工艺。通过“真空预抽-梯度升温-高压浸润”流程(真空度≤1kPa,升温速率2℃/min,加压0.6~0.8MPa),确保树脂对纤维的浸润率≥99%,孔隙率≤0.5%,避免因气泡导致的力学性能衰减或电磁屏蔽不均。该工艺可实现复杂曲面部件的一体化成型,尺寸精度可达±0.05mm,适配航空级航电部件需求。

2.模压成型:批量精密件的“高效方案”

对电路板支架、连接器外壳等小型精密部件,采用模压成型工艺。通过定制高精度模具(公差≤0.02mm),在150~180℃、10~20MPa压力下快速成型,单次周期仅5~15分钟,且成型件表面平整度高(Ra≤1.6μm),无需大量后加工即可满足装配需求。采用“预浸料模压”替代“干纤维模压”,可进一步减少树脂流动导致的尺寸偏差,批量生产一致性偏差≤0.1mm。

3.3D打印成型:复杂结构件的“灵活选择”

针对一体化集成结构(如带内置线缆通道的设备支架),采用连续纤维增强3D打印技术。通过六轴机器人定向铺设碳纤维/玻璃纤维,配合热塑性树脂(如PEEK、PA6)熔融沉积,可实现“结构-功能”一体化设计,减少零件数量40%以上。打印后通过“热定型处理”(120℃保温2小时)消除残余应力,尺寸精度可控制在±0.15mm,适配研发阶段的快速迭代与小批量生产。

(二)关键制造控制:精度与性能的“双重保障”

1.预浸料制备控制:预浸料的树脂含量直接影响部件性能,需精准控制在25%~35%(结构件)或35%~45%(绝缘件)。通过“熔体计量泵+刮刀”组合装置,将树脂涂覆量偏差控制在±1%以内;同时采用“低温储存(-18℃)”避免预浸料提前固化,确保铺层时的树脂流动性。

2.铺层与装袋控制:铺层方向需严格按设计执行(如0°/±45°/90°交替铺层),铺层错边偏差≤0.2mm,每铺一层需用橡胶辊压实(压力0.1MPa),排除层间空气;装袋时采用“脱模布+透气层+真空袋膜”复合体系,密封胶条需连续贴合无间隙,真空泄漏检测要求30分钟内真空度下降≤1kPa,防止成型时产生气泡。

3.固化参数控制:根据树脂体系定制“温度-压力-时间”曲线,环氧树脂体系典型参数为:80℃预热1小时(树脂熔融)→加压0.6MPa→120℃固化2小时→降温至60℃卸压,升温/降温速率≤3℃/min,避免因热应力导致部件翘曲。采用分区温控模具,使构件各区域温差≤±2℃,确保固化均匀性。

4.后处理精度控制:脱模后采用“数控五轴铣床”进行边缘修整与钻孔,刀具转速≥10000rpm,进给速度50~100mm/min,避免纤维劈裂;对装配面采用“精密磨削”处理,平面度控制在0.03mm/m以内;最后通过“去毛刺+超声波清洗”去除加工残渣,防止导电杂质影响电磁性能。

三、可靠性保障:全生命周期的“性能稳定防线”

航电复合材料部件的可靠性需覆盖“设计-制造-服役-维护”全生命周期,通过“设计验证-过程质控-服役监测”三重防线,确保极端环境下的性能稳定。

(一)设计阶段:可靠性的“源头把控”

1.多场耦合仿真验证:采用有限元仿真软件(如ANSYS、Abaqus)进行“力学-电磁-热”多场耦合分析——力学仿真模拟振动冲击下的应力分布,确保最大应力≤材料许用应力的80%;电磁仿真优化屏蔽层厚度与填料分布,避免屏蔽盲区;热仿真模拟高低温循环下的热变形,通过结构拓扑优化减少变形量(≤0.1mm)。

2.冗余设计与失效预案:对核心承载部件(如航电机箱框架)采用“双筋增强”设计,即使局部纤维损伤仍能维持70%以上承载能力;对电磁屏蔽部件设计“多重屏蔽层”(金属粉填料层+导电涂层),单一涂层失效时仍可保障基础屏蔽效能(≥30dB)。

(二)制造阶段:过程质量的“全链条管控”

1.原材料入厂检测:每批次预浸料需抽检“树脂含量、挥发分、拉伸强度”等指标,其中挥发分≤1.5%(避免成型起泡),拉伸强度波动≤5%;功能填料(如铜粉)需检测粒径分布(10~50μm)与导电性,确保电磁性能稳定性。

2.过程关键控制点(KCP)监测:在铺层阶段采用“机器视觉检测”识别铺层方向错误与错边偏差;固化阶段实时监控温度、压力曲线,偏差超±5℃或±0.05MPa时自动报警;成型后通过“超声C扫描”检测内部分层(可识别0.1mm厚分层),“X射线探伤”检测孔隙缺陷,缺陷率超0.1%即判定为不合格。

3.成品全项性能测试:成品需完成“力学性能、电磁性能、环境耐受”三类核心测试:力学测试包括拉伸、弯曲、冲击试验(冲击强度≥20kJ/m²);电磁测试包括屏蔽效能(100MHz~1GHz频段)与介电性能(介电常数偏差≤±0.2);环境测试包括高低温循环(-55℃~125℃,50次循环)、盐雾(500小时)、湿热(1000小时)试验,试验后性能衰减≤10%为合格。

(三)服役与维护阶段:性能衰减的“动态防控”

1.内置传感监测:对航空级核心部件(如雷达天线罩)嵌入光纤光栅传感器(FBG),实时监测服役过程中的应力变化与温度波动,当应力超过预警阈值(材料许用应力的70%)时触发维护提示;通过传感器数据反演材料老化速率,预测剩余寿命。

2.定期维护与修复:制定分级维护策略:日常维护检查表面损伤与装配间隙;季度维护通过“涡流检测”排查电磁屏蔽层失效;年度维护进行局部性能抽检(如介电性能、拉伸强度)。对轻微损伤(如表面划痕、小面积分层),采用“树脂注入修复”或“局部补强”技术,修复后性能恢复率≥95%。

3.全生命周期数据追溯:建立“部件身份证”制度,通过二维码关联原材料批次、制造参数、检测数据、服役监测记录,实现从生产到报废的全流程数据追溯,为故障分析与设计优化提供依据。

四、挑战与未来方向:向“更高精度、更高可靠、更低成本”演进

当前,复合材料航电部件仍面临三大挑战:高端预浸料(如石英纤维/氰酸酯)依赖进口,国产化率不足30%;复杂结构件的成型精度(±0.05mm以内)与批量一致性仍需提升;全生命周期监测成本较高,难以在民用航电领域普及。未来,行业将通过三大技术突破实现升级:

1. 材料国产化与功能集成化

推动石英纤维、氰酸酯树脂等核心原材料国产化,通过“规模化生产+工艺优化”降低成本30%以上;开发“多功能一体化复合材料”,如集成“电磁屏蔽-导热-绝缘”三重功能的复合体系,减少部件数量与装配环节。

2. 制造智能化与精准化

引入“数字孪生”技术,构建从材料到部件的虚拟制造模型,实现成型参数的预判与优化,将尺寸精度控制在±0.03mm以内;采用“自动化铺层机器人+在线质量检测”系统,将铺层错误率降至0.1%以下,批量一致性提升至99%以上。

3. 可靠性监测低成本化

开发“柔性电子传感薄膜”,将监测成本降低50%,适配民用航电需求;基于人工智能算法构建“性能衰减预测模型”,通过少量传感器数据即可精准预测剩余寿命,减少不必要的维护成本。

复合材料航电系统部件的应用,是航电技术向“轻量化、智能化、高可靠”转型的核心标志。其精准制造的本质是“材料性能与部件功能的精准匹配”,可靠性保障的核心是“全生命周期的性能稳定控制”。随着材料国产化、制造智能化、监测低成本化技术的突破,复合材料将全面替代金属,成为航电系统部件的主流材料,为飞行器的安全、高效、低耗运行提供核心支撑,推动航空航天与民用通航领域的技术升级。