玄武岩纤维作为一种源于天然玄武岩矿石的“绿色高性能纤维”,凭借耐高温、耐化学腐蚀、力学性能优异、环保可降解等先天优势,在纺织领域衍生出多种高价值产品。其中,无捻纱布与无纺布是两类应用最广泛、核心价值最突出的代表,二者依托不同的纺织工艺与结构特性,分别在高端复合材料增强、工业防护、环保过滤等领域实现差异化赋能。

一、玄武岩纤维无捻纱布:复合材料的“增强骨架”与“功能载体”

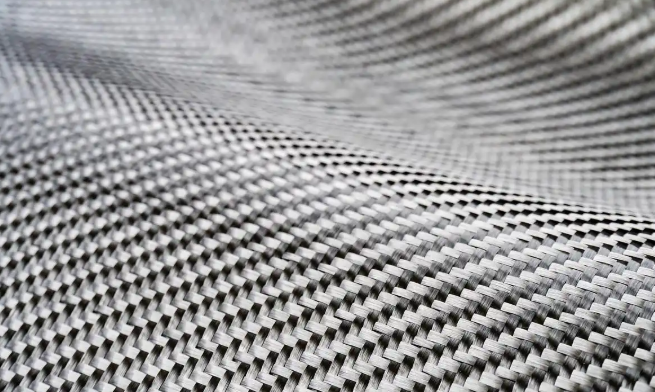

玄武岩纤维无捻纱布是由连续玄武岩纤维长丝(无捻或弱捻)经平纹、斜纹等简单组织织造而成的薄型织物,其核心价值在于通过“低捻度+高连续性”的结构设计,最大化保留玄武岩纤维的力学性能与功能性,成为复合材料领域的理想增强基材。

1. 核心特性:性能保留与工艺适配的双重优势

高力学保留率:“无捻”设计避免了纤维因加捻产生的内部应力与强度损耗,使纱布的拉伸强度、弹性模量接近玄武岩纤维原丝水平(拉伸强度可达3000MPa以上,弹性模量约90~110GPa),远超同规格玻璃纤维无捻纱布。

尺寸稳定性强:玄武岩纤维线膨胀系数低(约6×10⁻⁶/℃),无捻纱布在成型与使用过程中不易因温度变化或受力产生收缩、变形,适配高精度复合材料制造需求。

环境耐受性突出:继承玄武岩纤维的耐高低温(长期使用温度-260℃~650℃)、耐酸碱腐蚀(对盐酸、氢氧化钠等溶液稳定性优于玻璃纤维)、耐老化(无紫外线降解风险)等特性,适配极端工况。

2. 核心应用价值:从结构增强到功能复合

(1)复合材料增强基材:轻量化与高强度的“双核心”

无捻纱布是玄武岩纤维增强复合材料(BFRP)的核心“骨架”,广泛替代玻璃纤维纱布、碳纤维纱布,应用于对成本与性能有平衡需求的场景。在交通运输领域,它用于汽车轻量化部件(如车门内板、底盘护板)、高铁列车内饰基板、船舶甲板增强层,在实现减重30%~50%的同时,保障结构抗冲击与耐海水腐蚀能力;在建筑与基建领域,作为桥梁加固、隧道衬砌、混凝土构件的增强材料,相比传统钢筋,可避免锈蚀问题,延长结构寿命(使用寿命可达50年以上),也用于玻璃钢管道、储罐,提升耐酸碱介质侵蚀能力;在航空航天辅材领域,在卫星支架、无人机机身等非承力或次承力部件中,以“低成本+高性能”优势替代部分碳纤维增强材料,降低制造成本。

(2)高温防护与绝缘载体:功能性场景的“精准适配”

依托耐高温与绝缘特性,无捻纱布在工业防护与电子领域实现功能延伸。在高温防护制品方面,经涂层处理(如硅橡胶涂层)后制成防火毯、焊接防护布、冶金行业隔热帘,可承受瞬时800℃以上高温冲击,且无熔融滴落风险,优于传统玻璃纤维防护制品;在电子绝缘材料方面,作为电机、变压器的绝缘衬垫或缠绕带,其介损角正切值低(<0.01)、击穿电压高(>20kV/mm),且耐湿热老化,适配高压电气设备的长期稳定运行需求。

二、玄武岩纤维无纺布:多场景的“功能性屏障”与“环保解决方案”

玄武岩纤维无纺布是通过针刺、水刺、熔喷(需结合少量热熔纤维)等非织造工艺,将玄武岩短切纤维或连续长丝随机或定向铺网后加固而成的片状材料。其核心价值在于“结构可控性”与“功能复合性”,可通过调整纤维长度、铺网方式、加固工艺,定制适配不同场景的物理与化学性能。

1. 核心特性:结构灵活与功能多元的显著优势

结构与厚度可调:从0.1mm的薄型过滤布到50mm的厚型吸音棉,可通过铺网层数与密度精准控制;纤维随机分布使材料“各向同性”,定向铺网则可强化特定方向的力学性能。

过滤效率优异:纤维直径细(可至5~10μm)、孔隙率高(可达70%~90%),对粉尘、颗粒物的截留效率可达99%以上(PM2.5过滤效率≥95%),且透气阻力低。

环保与安全性:原材料为天然玄武岩,无甲醛、苯等有害物质释放;废弃后可自然降解或焚烧(焚烧无有毒气体排放,残渣为无机氧化物),契合“绿色制造”需求。

多功能集成:可通过复合工艺(如与碳纤维、玻璃纤维复合)或涂层处理(如防水涂层、抗菌涂层),实现“过滤+隔热”“防护+透气”等多元功能集成。

2. 核心应用价值:从工业过滤到民生防护

(1)工业过滤领域:高效净化的“核心介质”

玄武岩纤维无纺布因耐高低温、耐化学腐蚀,成为极端工况过滤的首选材料。在高温烟气过滤方面,用于钢铁、水泥、垃圾焚烧等行业的袋式除尘器滤料,可在200~400℃高温下长期过滤烟气中的粉尘与有害颗粒物(如二噁英载体),使用寿命是传统涤纶滤料的3~5倍;在液体过滤方面,作为化工、电镀行业的精密过滤布,可过滤酸性、碱性溶液中的悬浮杂质,且不与介质发生化学反应,过滤精度可达1~5μm。

(2)防护与环保领域:安全与绿色的“双重保障”

在个人防护用品领域,制成防尘口罩、焊接面罩内衬、消防服隔热层,兼具高透气性与防护性——相比熔喷无纺布,其耐温性更强,可适配焊接、消防等高温作业场景,且无静电积累风险,适合易燃易爆环境;在环保与生态修复领域,作为土壤修复用防渗膜衬垫、河道生态护岸的植被生长基材,其耐酸碱、抗生物降解特性可长期保持结构稳定,同时允许水分与养分渗透,助力生态环境修复。

(3)功能建材领域:舒适与节能的“场景优化”

在吸音降噪材料方面,厚型针刺无纺布用于建筑内墙、电梯井、轨道交通隧道的吸音层,通过纤维孔隙对声波的反射与阻尼作用,可降低噪音15~25dB,且耐高温、不易燃(氧指数≥40%,属不燃材料);在保温隔热材料方面,用于建筑外墙保温层、工业设备保温套,其导热系数低(≤0.038W/(m·K)),且不吸潮、无霉菌滋生风险,优于传统岩棉保温材料。

三、两类产品的核心价值对比与共性优势

无捻纱布与无纺布虽工艺、结构差异显著,但均依托玄武岩纤维的天然优势,在各自领域实现不可替代的价值。从核心定位来看,无捻纱布聚焦复合材料增强骨架与高精度功能载体,而无纺布侧重功能性屏障与多场景适配材料;在结构特性上,无捻纱布由长丝织造而成,结构致密,力学性能呈现各向异性(依据织造组织),无纺布则通过短纤或长丝非织造工艺制成,孔隙率高,可根据需求设计为各向同性或定向强化结构;核心优势方面,无捻纱布以力学性能保留率高、与树脂浸润性好为突出特点,无纺布则凭借结构灵活、过滤与吸音等功能多元成为优势。

二者的共性优势同样鲜明。在环保属性上,均以天然玄武岩为原料,废弃后可降解或无有害气体排放的焚烧处理,契合绿色发展理念;性能层面,均继承了玄武岩纤维耐高低温、耐腐蚀、力学稳定的核心特质;成本适配性上,性价比介于碳纤维与玻璃纤维之间,既比碳纤维更具成本优势,又比玻璃纤维拥有更优的性能表现,可广泛适配不同层级的应用需求。

四、未来发展:技术突破与价值升级方向

当前,玄武岩纤维无捻纱布与无纺布的应用仍面临“高端产品占比低”“功能性复合不足”等挑战——例如高模量无捻纱布依赖进口玄武岩纤维原丝,高端过滤用无纺布的涂层工艺尚需优化。未来,随着低成本连续玄武岩纤维制备技术、多纤维复合织造技术(如玄武岩-碳纤维混纺纱布)、功能涂层一体化工艺的突破,两类产品将向“高附加值”“场景深度适配”方向升级:

无捻纱布将向航空航天主承力部件增强、高端电子封装基材等领域延伸;

无纺布将实现“智能响应”功能升级(如温敏型过滤布、自清洁防护布),进一步覆盖医疗高端过滤、新能源电池隔膜等精密场景。

作为玄武岩纤维产业的“终端价值载体”,无捻纱布与无纺布的技术迭代,将持续推动玄武岩纤维从“工业辅料”向“高端功能材料”转型,为绿色制造、高端装备等领域提供核心材料支撑。