一、多尺度调控:从分子到宏观的性能精准赋能

环氧树脂基碳纤维预浸料的性能由分子尺度(树脂结构)、纳米尺度(功能填料)、微观尺度(纤维-树脂界面)与宏观尺度(铺层结构)共同决定。多尺度调控通过对各层级结构的定向设计与协同优化,实现预浸料综合性能的跃升,打破传统“单一尺度优化”的局限。

1. 分子尺度:树脂基体的结构定制与性能升级

环氧树脂基体的分子结构是预浸料力学性能与耐环境性能的基础,通过分子设计可实现“强度-韧性-耐温性”的精准平衡:

共聚改性与交联密度调控:采用“双酚A环氧树脂+柔性胺类固化剂+活性稀释剂”三元体系,通过调整固化剂比例(质量占比15%~25%)调控交联密度——高交联密度(≥1.5×10⁻³ mol/cm³)可提升拉伸强度(≥80MPa)与耐温性(玻璃化转变温度Tg≥180℃),适配发动机周边高温部件;低交联密度(0.8×10⁻³~1.2×10⁻³ mol/cm³)可增强韧性(冲击强度≥25kJ/m²),满足机身蒙皮的抗冲击需求。

分子链柔性增强:在环氧树脂分子链中引入聚醚醚酮(PEEK)、端羧基丁腈橡胶(CTBN)等柔性链段,形成“刚性主链+柔性支链”结构。例如,添加5%~10%的CTBN可使树脂冲击强度提升40%以上,同时保留90%以上的拉伸强度,解决传统环氧树脂“脆断”缺陷。

功能基团定向修饰:通过接枝氨基、羟基等极性基团,提升树脂与碳纤维表面的化学结合能力,同时引入阻燃基团(如溴代苯基)使预浸料阻燃等级达UL94 V-0级,满足航空舱内材料安全标准。

2. 纳米尺度:功能填料的协同增强效应

纳米填料的引入实现了“微量添加、大幅增效”,通过调控填料种类、粒径与分散状态,可定向提升预浸料的力学性能、导热性与耐环境性:

纳米颗粒增强:选用纳米二氧化硅(粒径10~50nm)、碳纳米管(管径5~20nm)等填料,添加量控制在1%~5%(质量分数)。纳米二氧化硅可通过“颗粒补强”效应提升树脂基体的硬度与耐磨性,使预浸料表面硬度从HB提升至H;碳纳米管则能构建“三维导电导热网络”,将预浸料导热系数从0.2W/(m·K)提升至1.5W/(m·K),解决航天器电子部件的散热难题。

分散性精准控制:采用“超声分散+偶联剂改性”复合工艺,将纳米填料分散均匀性提升至95%以上。例如,用硅烷偶联剂KH550修饰纳米二氧化硅表面,使其与环氧树脂的界面结合力提升30%,避免填料团聚导致的性能波动。

核壳结构填料设计:开发“纳米黏土@环氧树脂”核壳填料,核层黏土提供刚性支撑,壳层环氧树脂保障与基体的相容性,添加3%即可使预浸料弯曲模量提升25%,同时降低热膨胀系数15%,适配卫星结构件的尺寸稳定性需求。

3. 宏观尺度:铺层结构的拓扑优化与工艺适配

宏观铺层结构直接影响预浸料成型构件的力学各向异性,通过拓扑优化与工艺匹配可实现“受力方向精准强化”:

铺层方向与比例设计:针对机身承力梁的拉伸-弯曲复合载荷,采用“0°(60%)+±45°(30%)+90°(10%)”铺层方案,0°层承担主要拉伸载荷,±45°层抵抗剪切应力,使构件拉伸强度≥2500MPa、剪切强度≥150MPa;针对雷达天线罩的透波需求,采用“±30°交叉铺层”,减少纤维对电磁波的反射,使信号透过率提升至90%以上。

梯度铺层与功能分区:在火箭发动机喷管预浸料中采用“梯度纤维含量”设计,靠近高温区的外层碳纤维含量70%(增强耐烧蚀性),内层含量50%(保留韧性),通过热压罐成型实现梯度过渡,避免界面剥离。

工艺参数协同调控:根据铺层厚度调整热压罐固化参数,对10mm以上厚壁构件采用“阶梯升温”(5℃/min升至120℃保温1h,再3℃/min升至180℃保温2h),减少内外温差导致的残余应力,使构件变形量控制在±0.1mm/m以内。

二、界面优化:破解“纤维-树脂”结合的核心瓶颈

“纤维-树脂”界面是预浸料性能的“薄弱环节”,界面结合强度直接决定载荷传递效率与构件服役可靠性。传统界面存在“物理结合为主、化学作用弱、易受环境侵蚀”等问题,界面剪切强度普遍低于40MPa。通过“碳纤维表面改性、树脂活性调控、界面层结构设计”三重策略,界面性能实现质的突破。

1. 碳纤维表面改性:构建“化学结合+物理锚定”双重作用

碳纤维表面光滑且化学惰性强,通过氧化、涂层等改性手段可提升其与树脂的界面结合能力:

氧化改性精准刻蚀:采用“硝酸氧化+电解氧化”复合工艺,在碳纤维表面刻蚀出纳米级沟槽(深度5~20nm),同时引入羧基、羟基等极性基团(表面官能团密度提升至2.5×10⁻⁶ mol/m²)。沟槽结构形成“物理锚定”效应,极性基团与树脂形成氢键或共价键,使界面剪切强度提升至60MPa以上。

纳米涂层修饰:在碳纤维表面涂覆厚度10~50nm的环氧树脂基纳米涂层,涂层与碳纤维通过化学键结合,与基体树脂通过分子链缠结融合,形成“梯度界面层”。该界面层可缓冲载荷冲击,使预浸料的冲击强度提升35%,同时降低环境水汽对界面的侵蚀。

等离子体表面活化:采用氩气-氧气混合等离子体处理碳纤维表面(功率500~800W,时间3~5min),去除表面杂质的同时引入活性基团,使碳纤维表面能从35mN/m提升至65mN/m,显著改善树脂在纤维表面的浸润性(接触角从75°降至30°以下)。

2. 界面层结构设计:实现“载荷传递+应力缓冲”功能集成

通过调控界面层的化学组成与微观结构,可使界面层同时具备“高效载荷传递”与“应力缓冲”能力,避免界面脱粘:

柔性界面层构建:在碳纤维与树脂之间引入“橡胶弹性体界面层”(厚度50~100nm),采用端羟基丁腈橡胶与环氧树脂共混制备,该界面层可通过弹性形变吸收冲击能量,使预浸料在-55℃~125℃宽温域循环下的界面剥离强度衰减率从25%降至8%。

梯度界面层优化:设计“碳纤维-改性层-过渡层-基体”四梯度界面,改性层含高浓度极性基团(增强结合),过渡层为“橡胶-树脂”共混物(缓冲应力),基体为高强度环氧树脂(承载载荷)。这种结构使界面剪切强度达75MPa,且在湿热环境(40℃+95%湿度)下1000小时后仍保持90%以上。

界面缺陷精准抑制:通过控制预浸料制备过程中的树脂含量(25%~35%)与浸润时间(10~20s),减少界面处的孔隙与未浸润区域。采用真空辅助浸润工艺,使界面孔隙率从传统工艺的3%降至0.5%以下,进一步提升界面结合稳定性。

3. 界面性能表征与失效预警:全流程质量管控

建立“微观表征+宏观测试+在线监测”的界面性能评价体系,实现界面质量的精准把控与失效预警:

微观表征技术:采用扫描电子显微镜(SEM)观察界面形貌,识别纤维与树脂的结合状态;通过X射线光电子能谱(XPS)定量分析表面官能团含量(误差≤5%);利用原子力显微镜(AFM)测量界面层厚度(分辨率达1nm),确保界面结构符合设计要求。

宏观性能测试:通过单纤维拔出试验(界面剪切强度测试)、层间剪切强度试验(ILSS)、界面剥离试验等,全面评估界面结合性能。航空级预浸料的层间剪切强度需≥80MPa,界面剥离强度≥15kN/m。

在线监测技术:在预浸料成型过程中嵌入光纤光栅(FBG)传感器,实时监测界面处的应力变化(分辨率1με)与温度波动,当应力超过预警阈值(界面许用应力的70%)时自动调整工艺参数,避免界面失效。

三、技术突破的应用价值:空天装备性能跃升的核心支撑

多尺度调控与界面优化技术的突破,使环氧树脂基碳纤维预浸料的综合性能实现跨越式提升,在航空航天关键部件中展现出不可替代的应用价值,推动装备向“更轻量、更可靠、更耐极端”方向发展。

在民用航空领域,空客A350的机身壁板采用“纳米二氧化硅改性环氧树脂+T800碳纤维”预浸料,通过分子尺度韧性调控与界面优化,使壁板拉伸强度提升20%,重量减轻15%,同时在-55℃~80℃温度循环下的疲劳寿命突破10⁴次,较传统预浸料延长50%。波音787的机翼前缘采用“梯度铺层+等离子体改性碳纤维”预浸料,界面剪切强度达70MPa,成功抵御飞鸟撞击等冲击载荷,安全性显著提升。

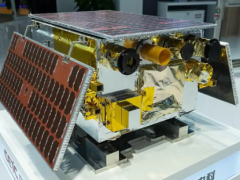

在航天领域,“天问一号”火星车的机械臂关节采用“碳纳米管增强环氧树脂+T700碳纤维”预浸料,通过纳米尺度导热调控,使关节在火星极端温差(-120℃~60℃)下的散热效率提升3倍,确保驱动电机正常运行;长征五号火箭的整流罩采用“柔性界面层+三维铺层”预浸料,层间剪切强度≥85MPa,成功承受发射阶段的气动载荷与振动冲击(加速度20g),无任何界面脱粘缺陷。

在高超音速飞行器领域,某型飞行器的热防护蒙皮采用“陶瓷纳米颗粒改性环氧树脂+碳化硅涂层碳纤维”预浸料,通过分子链耐热改性与界面层设计,使蒙皮在1000℃瞬时高温下的力学性能保留率达85%,同时界面层可有效阻挡高温气体渗透,解决传统预浸料“高温界面失效”难题。

四、挑战与未来方向:向“多功能集成+智能响应”演进

尽管技术突破显著,环氧树脂基碳纤维预浸料仍面临三大核心挑战:高端碳纤维(如T1100级)与专用环氧树脂依赖进口,国产化率不足40%;纳米填料的规模化分散与成本控制难度大,量产应用成本较传统预浸料高30%以上;极端环境(如深空强辐射、高超音速气动加热)下的界面长期稳定性缺乏充分验证。未来,行业将通过三大技术方向实现升级突破:

1. 材料体系国产化与多功能集成

加速T1100级碳纤维、耐500℃以上高温环氧树脂的国产化研发,通过“规模化生产+工艺优化”降低成本40%;开发“结构-功能”一体化预浸料,如集成“电磁屏蔽-导热-隐身”功能的复合体系——在树脂中添加10%镍包碳纳米管,使预浸料屏蔽效能≥60dB,导热系数≥2W/(m·K),同时雷达反射截面降低15dB,适配先进战机的多任务需求。

2. 调控与优化技术智能化

引入“材料基因组”方法,通过高通量计算预测分子结构、纳米填料配比与界面性能的关联规律,将材料研发周期从2~3年缩短至6个月;构建“数字孪生”模型,模拟多尺度结构在极端环境下的演化规律,实现界面失效的提前预警与结构参数的动态优化,使预浸料极端环境服役寿命预测准确率提升至95%以上。

3. 界面长效稳定性与回收利用

开发“自修复界面层”技术,在界面层中植入微胶囊型修复剂,当界面出现微裂纹时自动释放修复剂,使界面剪切强度恢复率≥90%;突破热固性环氧树脂基预浸料的化学解聚技术,实现碳纤维的高效回收(回收率≥90%)与性能保留(强度保留率≥85%),契合航空航天产业绿色化发展需求。

多尺度调控与界面优化技术的突破,是环氧树脂基碳纤维预浸料从“基础结构材料”向“高端功能材料”转型的核心标志,其本质是通过对材料各层级结构的精准把控,实现“性能按需定制”。这些技术不仅解决了传统预浸料的界面薄弱、性能单一等瓶颈,更支撑了航空航天装备在极端环境下的性能跃升。随着材料国产化、技术智能化与回收绿色化的推进,环氧树脂基碳纤维预浸料将在下一代空天装备中实现全域应用,为人类探索天空与宇宙提供更坚实的材料保障。