高性能陶瓷基复合材料(CMC)作为新一代战略性热结构材料,凭借其耐高温、轻量化、抗氧化等卓越性能,正在全球范围内掀起一场材料革命。从航空航天到核能利用,从汽车工业到高速列车,CMC的产业化进程不仅突破了传统材料的性能极限,更催生出一条覆盖原材料、制造工艺到终端应用的全产业链。本文将系统梳理CMC的技术突破、应用拓展及产业化挑战,揭示其如何开启一个全新的材料时代。

技术突破:从实验室到生产线的跨越

制备工艺创新

传统CMC制备工艺如化学气相沉积(CVI)和前驱体浸渍裂解(PIP)存在周期长、成本高的痛点。北京理工大学张中伟教授团队开发的ViSfP-TiCOP工艺,通过活性金属原位气相碳化/氮化机理,将制备周期缩短至400小时以下,仅需3轮浸渍-裂解即可实现致密化,陶瓷产率高达87wt%。该技术无需高压设备,成本降低显著,为规模化生产提供了新路径。哈尔滨理工大学成夙教授团队则结合3D打印与PIP工艺,通过短碳纤维增韧制备Cf/SiC复合材料,添加8%碳纤维可使断裂韧性提升33.33%,同时支持复杂几何形状部件的制造。

材料基因组学推动研发

2025年材料基因组学的兴起为CMC研发注入新动能。通过高通量实验平台与人工智能的结合,研究人员可快速筛选出具有优异性能的新材料。例如,氮化铝陶瓷材料因高热稳定性和低导热性被成功开发,而计算模拟技术则能精准预测材料性能,为实验设计提供理论指导。这种“高通量+AI”的模式,正加速CMC从实验室到生产线的转化。

应用拓展:从高端领域到民生场景

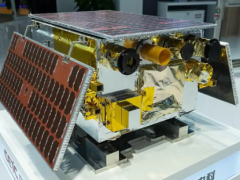

航空航天:核心部件的革命

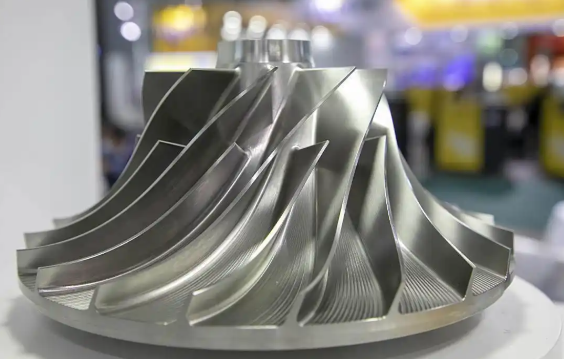

在航空发动机领域,CMC已成为涡轮叶片、燃烧室等热端部件的首选材料。其密度仅为镍基合金的1/3,耐温能力却提升100~200℃,已应用于GE公司F-119、F-414发动机及我国C919的LEAP-X发动机。在航天领域,CMC构成的热防护系统有效抵御了航天器重返大气层时的极端热流,保护内部结构不受损害。

核能与能源:极端环境的守护者

核反应堆中,CMC用于制造控制棒、燃料包壳等关键部件,其耐高温、抗辐照特性满足了第四代核电站的严苛要求。在汽车工业,CMC刹车材料(如C/SiC)凭借稳定的摩擦系数和长寿命,已应用于高铁制动系统,未来在新能源汽车轻量化中潜力巨大。此外,CMC作为发动机隔热涂层,可将热效率提升10%-15%,显著减少散热损失。

其他领域:多场景的渗透

CMC的耐腐蚀性能使其成为海洋工程密封环、泵阀部件的理想材料;其高硬度与能量吸收能力则应用于防弹背心、装甲车辆等防护装备。在医疗领域,生物相容性陶瓷复合材料正逐步应用于植入物和医疗器械,展现出广阔前景。

产业化挑战与未来方向

原材料国产化瓶颈

尽管我国已实现第二代SiC纤维的规模化生产,但第三代产品仍依赖进口,国产替代空间巨大。Al₂O₃纤维的国产化进程虽在加速,但高端原材料的供应稳定性仍需提升。

中游生产与技术转化

中游CMC生产企业数量少、规模小,依赖高校及科研院所的产学研合作。代表性企业如华秦科技、中航高科等,在航空发动机领域具有深厚技术积累,但如何将实验室技术转化为规模化生产仍是关键。

市场与政策驱动

全球CMC市场规模预计2024-2031年实现超10%的复合增长率,航空航天领域需求占比35%。国家政策的大力支持,如推动高性能纤维及复合材料研发应用,为产业化提供了有力保障。

未来技术趋势

材料基因组学、智能化制造(如3D打印、RFI工艺)和绿色环保技术(低挥发份前驱体、废弃物回收)将成为CMC研发的核心方向。同时,CMC在隐身设计、轻量化设计等领域的深化应用,将进一步拓展其市场空间。

结论

高性能陶瓷基复合材料已从单一的高端领域应用,迈向多场景、全产业链的产业化新阶段。技术突破与工艺创新解决了成本与效率的矛盾,而航空航天、核能、汽车等领域的强劲需求,则为其提供了广阔的市场空间。尽管原材料国产化、中游生产规模化等挑战尚存,但在政策支持与技术驱动下,CMC必将引领材料科学进入一个全新的时代,为全球产业升级注入强劲动力。