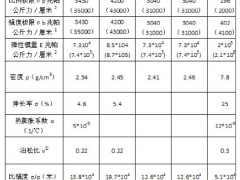

在热塑性复合材料从“单一构件”向“集成结构”转化的过程中,连接质量直接决定整体结构的力学性能与服役可靠性。无论是航空航天领域的碳纤维/PEEK构件胶接,还是汽车工业的长玻纤增强PP部件焊接,热塑性复合材料表面的低表面能、化学惰性及脱模剂残留,始终是制约连接强度的核心障碍——未经处理的表面胶接强度通常不足2MPa,焊接界面易出现未熔合缺陷。喷砂处理凭借“物理改性为主、化学激活为辅”的特性,通过精准调控表面形貌与能态,为后续连接工艺构建“强结合基础”,成为热塑性复合材料连接前不可或缺的“隐形预处理”环节。

一、连接失效的根源:热塑性复合材料的表面先天缺陷

热塑性复合材料的连接质量本质上依赖于“连接界面的分子级结合”,而其固有表面特性与成型残留形成的多重缺陷,从根源上阻碍了有效结合,具体体现在三个维度:

1. 低表面能与化学惰性:结合力的天然屏障

热塑性树脂(如PP、PEEK、PA66)的分子链以非极性或弱极性结构为主,表面能普遍低于35mN/m,远低于胶黏剂或熔融树脂的表面能(通常≥45mN/m)。根据热力学原理,低表面能表面难以实现胶液或熔融树脂的充分润湿,接触角常超过90°,导致界面仅形成“点接触”而非“面结合”。以碳纤维/PP复合材料为例,其表面能约30mN/m,与环氧树脂胶黏剂的接触角达105°,胶接界面缺乏分子间作用力与化学键合,剪切强度仅1.5-2.0MPa,无法满足结构件承载需求。

2. 成型残留污染:界面结合的“隐形杀手”

热塑性复合材料成型过程中必然引入多种表面污染物,成为连接失效的潜在诱因:

脱模剂残留:为便于脱模,成型时需涂抹硅油、蜡类等脱模剂,这些低分子物质在表面形成连续薄膜,厚度虽仅50-200nm,却能完全阻断胶黏剂与基材的直接接触,使胶接强度下降60%以上;

树脂浮纤与氧化层:成型冷却过程中,树脂基体中的小分子物质易迁移至表面形成弱边界层,同时高温加工会导致表面树脂轻微氧化,生成脆性氧化产物,焊接或胶接时这些薄弱层易率先开裂;

粉尘与油污:成型后的搬运与存放过程中,表面易吸附环境粉尘及操作人员的油污,进一步恶化表面润湿性,导致连接界面出现孔隙与虚接。

3. 表面形貌单一:物理锚定效应不足

热塑性复合材料经模压、挤出等工艺成型后,表面通常较为光滑(表面粗糙度Ra≤0.8μm),缺乏微观凹凸结构,无法与连接介质形成有效的“机械锚定”。在承受拉伸或剪切载荷时,界面仅依赖分子间作用力传递载荷,一旦遭遇湿热、振动等服役环境,结合界面易发生剥离。数据显示,光滑表面的胶接接头在湿热环境(40℃+95%湿度)下老化1000小时后,强度衰减率达45%,远高于粗糙表面的15%。

二、喷砂处理的核心价值:构建“形貌-能态-洁净度”三重优化表面

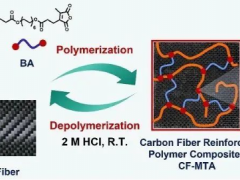

喷砂处理通过高压气流驱动磨料对复合材料表面进行高速冲击与切削,实现“物理形貌重构、表面能激活、污染物清除”的同步优化,为后续连接工艺奠定高质量基础,其作用机制可拆解为三个层面:

1. 形貌粗化:打造“机械锚定”的微观齿合结构

喷砂处理的核心作用是在复合材料表面构建均匀且可控的微观粗糙结构,通过“锚定效应”提升连接强度:

粗糙度精准调控:根据连接方式与材料类型选择磨料粒径(80-400目)与喷砂压力(0.2-0.8MPa),可将表面粗糙度Ra从0.8μm提升至1.5-5.0μm。胶接场景通常采用中低粗糙度(Ra 2.0-3.0μm),避免粗糙度过高导致胶层厚度不均;焊接场景则需更高粗糙度(Ra 3.0-4.0μm),以增强熔融树脂的界面浸润与机械锁合;

结构适配性优化:针对碳纤维增强复材,喷砂可在表面形成“纤维露头+树脂凹坑”的复合结构——部分碳纤维被磨料暴露后形成“微针”,树脂区域则被切削出微米级凹坑,这种结构使胶接界面的接触面积增加3-5倍,物理锚定效应显著增强;

方向性控制:采用直喷式喷砂可形成不规则凹凸结构,适配胶接工艺;采用旋转喷砂则能形成定向沟槽,提升焊接时熔融树脂的流动与填充效率,减少界面孔隙。

2. 表面能激活:打破化学惰性的结合壁垒

喷砂处理通过“机械力化学效应”与“表面更新”双重作用,激活复合材料表面的化学活性:

机械力化学改性:高速磨料冲击使表面分子链发生断裂,产生大量不饱和键与极性基团(如羟基、羧基),碳纤维/PEEK复合材料经喷砂后,表面极性基团密度可从0.8×10⁻⁶ mol/m²提升至3.2×10⁻⁶ mol/m²,表面能突破45mN/m,与胶黏剂的接触角降至45°以下,实现充分润湿;

表面更新效应:喷砂可彻底去除表面的弱边界层、氧化层与脱模剂残留,暴露出新鲜、活性的基材表面。通过X射线光电子能谱(XPS)检测,喷砂后表面脱模剂残留量可从0.5%降至0.01%以下,氧化层厚度从20nm缩减至5nm以内,为化学键合提供洁净基底;

纤维-树脂界面强化:对于纤维增强复材,适度喷砂可清除纤维表面的弱结合树脂层,使纤维与后续连接介质直接接触,增强纤维拔出时的摩擦阻力,提升整体连接强度。

3. 污染物清除:消除界面失效的潜在隐患

喷砂处理的高速冲击与气流吹扫作用,可实现表面污染物的深度清除:

干性物理清洁:与水洗、溶剂擦拭等方法相比,喷砂无需引入液体介质,可避免水分或溶剂残留导致的界面水解或溶胀问题,尤其适配PEEK、PPS等对水分敏感的复合材料;

全方位去污:磨料可深入构件的凹槽、拐角等复杂部位,清除传统清洁方法难以触及的残留污染物。对于汽车保险杠的异形胶接面,喷砂处理后污染物残留率低于0.05%,远优于溶剂擦拭的0.3%;

无二次污染:采用高纯度磨料(如氧化铝、碳化硅)并配合除尘系统,可确保处理后表面无磨料残留,经扫描电子显微镜(SEM)观察,表面磨料颗粒残留量≤0.1个/mm²,不会影响后续连接质量。

三、工艺精准调控:适配热塑性复合材料特性的喷砂方案

热塑性复合材料的树脂基体与增强体特性差异显著(如PP的韧性与PEEK的刚性、碳纤维的高强度与玻纤的易切削性),需通过“磨料选型、参数匹配、设备适配”的精准调控,避免表面损伤并实现最优预处理效果。

1. 磨料选型:平衡粗化效果与表面保护

磨料的硬度、粒径与形状直接影响喷砂质量,需根据复合材料类型定向选择:

树脂基体适配:针对低熔点、高韧性的PP、PA6等复合材料,选用低硬度磨料(如塑料砂、核桃壳粉),避免磨料嵌入树脂表面;针对耐高温、高刚性的PEEK、PPS等复合材料,可选用中高硬度磨料(如氧化铝、碳化硅),确保有效粗化;

增强体适配:碳纤维增强复材需选用棱角较钝的磨料(如球形氧化铝),防止尖锐磨料切断碳纤维导致强度损失;玻璃纤维增强复材可选用棱角分明的磨料(如菱形碳化硅),以高效去除表面树脂并粗化玻纤表面;

粒径控制:小粒径磨料(200-400目)适用于精密构件(如航空航天小尺寸接头),可实现精细化粗化(Ra 1.5-2.0μm);大粒径磨料(80-120目)适用于大型结构件(如汽车底盘支架),粗化效率更高(Ra 3.0-5.0μm)。

2. 核心参数匹配:实现“无损伤粗化”

喷砂参数需根据材料厚度、表面状态与连接需求动态调整,核心控制要点包括:

喷砂压力:压力过低(<0.2MPa)无法有效粗化与去污;压力过高(>0.8MPa)易损伤复合材料表层纤维或导致树脂基体凹陷。通常碳纤维/PEEK复材采用0.4-0.6MPa,玻纤增强PP复材采用0.2-0.4MPa;

喷砂距离与角度:喷砂距离控制在100-200mm,过近易造成局部过度粗化,过远则效果衰减;喷砂角度以45°-60°为宜,垂直喷砂(90°)易导致纤维断裂,角度过小(<30°)则粗化效率低下;

处理时间:根据表面初始状态调整,去除脱模剂与氧化层需10-20秒,深度粗化需30-60秒,通过实时监测表面粗糙度(采用便携式粗糙度仪)确保处理效果,避免过度处理导致基材性能下降。

3. 设备与环境适配:保障工艺稳定性

针对热塑性复合材料的特性,喷砂设备需进行专项适配:

精准控制设备:采用数控喷砂设备,可实现压力、距离、角度的数字化调节,重复精度达±5%,确保批量处理的一致性;

除尘净化系统:配备高效脉冲除尘装置,收集喷砂产生的树脂粉尘与磨料碎屑,避免粉尘附着影响表面洁净度,同时保护操作人员健康;

复杂构件适配:对于曲面、异形构件,采用机器人喷砂系统,通过3D视觉定位实现全方位无死角处理,适配航空发动机叶片等复杂结构的预处理需求。

四、连接场景的落地价值:从实验室数据到工程应用

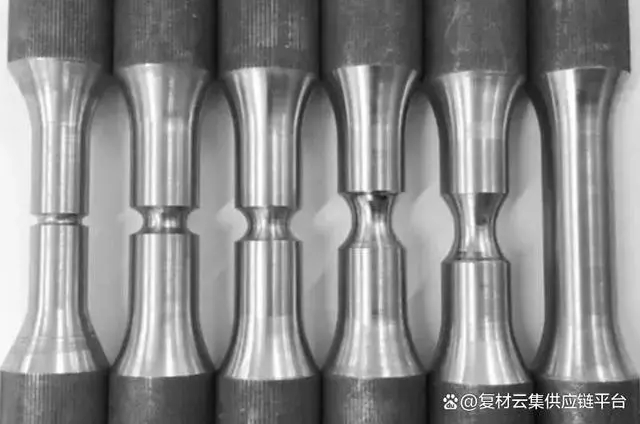

喷砂预处理的价值最终体现在各类连接工艺的性能提升中,无论是胶接、焊接还是机械连接,经喷砂处理后均实现连接质量的跨越式提升,在多行业工程应用中得到充分验证。

1. 胶接连接:强度与耐久性双重跃升

胶接是热塑性复合材料最常用的连接方式,喷砂处理可大幅提升胶接强度与耐环境性能:

强度提升:碳纤维/PEEK复合材料经氧化铝喷砂(0.5MPa,120目)后,与环氧树脂胶的剪切强度从2.0MPa提升至8.5MPa,提升幅度达325%;玻纤增强PP经塑料砂喷砂后,与聚氨酯胶的剥离强度从5kN/m提升至18kN/m,满足汽车结构件的胶接要求;

耐久性优化:经喷砂处理的胶接接头在湿热环境(40℃+95%湿度)下老化1000小时后,强度衰减率仅12%,远低于未处理接头的45%;在-40℃~80℃高低温循环100次后,无界面剥离现象,适配户外与航空航天的严苛服役环境。

工程案例:某新能源汽车的碳纤维/PA66电池包上盖与壳体胶接前,采用机器人喷砂处理,胶接强度达7.2MPa,通过1.2MPa水压密封测试,无渗漏现象,满足IP67防护等级。

2. 焊接连接:界面熔合与力学性能优化

对于热塑性复合材料焊接(如超声焊接、激光焊接),喷砂处理可改善界面浸润与熔合质量:

熔合效率提升:喷砂使表面粗糙度增加,熔融树脂的界面铺展面积扩大,超声焊接时熔核直径从5mm增加至8mm,焊接强度提升40%;

缺陷率降低:喷砂去除脱模剂残留后,激光焊接界面的孔隙率从3.5%降至0.8%以下,避免了未熔合缺陷导致的强度波动;

工程案例:航空航天领域的碳纤维/PEEK微型支架超声焊接前,采用150目球形氧化铝喷砂处理,焊接接头剪切强度达35MPa,较未处理提升52%,且通过10⁴次疲劳循环测试,性能衰减不足8%。

3. 机械连接:降低应力集中与腐蚀风险

机械连接中,喷砂处理可优化螺栓/铆钉孔周边的表面状态,提升连接可靠性:

应力分散:喷砂形成的粗糙表面可改善螺栓与基材的接触均匀性,减少孔边应力集中,碳纤维/PEEK构件的螺栓连接疲劳寿命提升30%;

防腐增强:对于需与金属紧固件连接的场景,喷砂去除表面污染物后,可增强防腐涂层的附着力,盐雾试验中涂层剥落时间从200小时延长至800小时,降低电化学腐蚀风险;

工程案例:海洋工程用玻纤增强PP管道法兰机械连接前,采用核桃壳粉喷砂处理,螺栓孔周边应力集中系数从3.2降至2.1,管道在0.8MPa压力下服役2年无泄漏或开裂。

五、挑战与优化方向:向“精准化-智能化-绿色化”演进

尽管喷砂处理已成为热塑性复合材料连接前的标准工艺,但在精密构件处理、环保性与智能化控制方面仍面临挑战,未来需通过技术创新实现进一步升级:

1. 精密化控制:适配高端应用需求

针对航空航天微型构件(如厚度<1mm的碳纤维/PEEK薄膜),开发“微喷砂”技术,采用500目以上超细磨料与0.1-0.2MPa低压参数,实现粗糙度Ra 1.0-1.5μm的精细化处理,避免过度冲击导致基材变形;通过有限元仿真模拟磨料冲击轨迹,精准控制不同区域的粗化程度,适配复杂构件的差异化连接需求。

2. 智能化升级:提升工艺稳定性

引入机器视觉与实时监测系统,通过摄像头捕捉表面形貌变化,结合激光粗糙度传感器实时反馈数据,自动调整喷砂压力、距离等参数,使表面粗糙度波动范围控制在±0.2μm以内;构建“材料类型-连接方式-喷砂参数”数据库,实现工艺参数的智能匹配,将试错成本降低60%。

3. 绿色化转型:减少环境影响

开发可降解磨料(如淀粉基塑料砂、植物纤维磨料),替代传统氧化铝、碳化硅磨料,减少固废污染;优化喷砂设备的除尘系统,采用HEPA高效过滤技术,使粉尘排放浓度低于0.1mg/m³,符合环保标准;推动“干式喷砂-真空回收”一体化设备研发,实现磨料的循环利用(回收率≥90%),降低材料消耗。

喷砂处理以其“形貌粗化、能态激活、污染物清除”的三重功效,精准破解了热塑性复合材料连接前的表面先天缺陷,为胶接、焊接等连接工艺构建了高质量的结合基础,成为连接质量保障的“隐形基石”。从汽车电池包的胶接密封到航空航天构件的焊接强度提升,喷砂处理的价值已在多行业工程应用中得到充分验证,其工艺的精准度直接决定连接结构的力学性能与服役寿命。

随着精密化、智能化、绿色化技术的突破,喷砂处理将进一步适配高端热塑性复合材料的连接需求,不仅能实现“微米级粗糙度精准控制”与“无损伤表面改性”,更能兼顾环保与效率,为热塑性复合材料在航空航天、新能源、高端制造等领域的规模化应用提供核心预处理支撑,推动连接技术向“更高强度、更可靠、更长效”方向发展。