在全球航运业向“净零排放”转型的浪潮中,零排放货船(以纯电、氢燃料电池、氨燃料等为动力)正逐步替代传统燃油船舶,但“续航焦虑”与“减排成本”始终是规模化推广的核心瓶颈。国际海事组织(IMO)数据显示,航运业贡献了全球3%的二氧化碳排放量,而现有零排放货船因动力系统增重、船体能耗过高,续航普遍仅能满足短途运输需求。复合材料以其轻质高强、耐腐蚀、设计灵活的核心特性,从船体结构、动力系统到能效辅助全链条介入,既通过轻量化突破续航限制,又以全生命周期减碳实现排放达标,成为零排放货船落地的关键支撑技术。

一、零排放货船的核心困境:轻量化与减排的双重制约

零排放货船的技术迭代始终围绕“能源效率”与“排放控制”展开,但传统金属材料体系与设计理念形成了难以突破的双重制约,严重阻碍其商业化进程。

1. 动力系统增重挤压续航与载货空间

零排放动力系统的能量密度远低于传统燃油,为保证基础续航需搭载大量储能或储氢设备:纯电货船的锂电池组能量密度仅为燃油的1/50,一艘6000吨级纯电货船需搭载超1000吨电池,占总排水量的17%;氢燃料电池货船的储氢罐虽能量密度更高,但钢制储氢系统自重可达储氢量的20倍以上。传统钢制船体本身密度高达7.8g/cm³,叠加动力系统增重后,船舶总能耗较燃油船增加25%-30%,在同等能源装载下,续航里程仅能达到燃油船的40%-60%,难以满足中长途运输需求。

2. 全生命周期减排成本高企

零排放货船的减排价值需覆盖“制造-运营-退役”全周期,但传统材料体系存在显著短板:钢制船体在制造阶段碳排放达300kg/吨,且需频繁进行防腐处理,单次涂装产生的VOCs排放量达200g/m²;运营中金属结构的腐蚀损耗导致每年维护成本占船舶总价的5%-8%,而腐蚀产物的处理进一步增加环境负担;退役阶段钢制船体回收需消耗大量能源,且拆解过程中易产生重金属污染,全生命周期碳足迹较设计值高出15%-20%。

3. 能效提升遭遇材料性能瓶颈

船舶能效直接决定减排效果,但传统材料难以兼顾减阻与结构强度需求。钢制船体表面粗糙度随服役时间增加而上升,5年服役后水阻力增加18%;为降低阻力采用的流线型设计又受限于钢材刚性,难以实现复杂曲面的一体化成型。同时,金属材料的高阻尼特性导致推进能量损耗率达12%,而传统节能装置(如可调节螺旋桨)因自重过大,反而增加船体负担,形成“能效提升-重量增加”的恶性循环。

二、复合材料的核心赋能:从材料特性到系统优化的价值重构

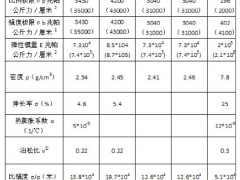

复合材料(以碳纤维增强复合材料CFRP、玻璃纤维增强复合材料GFRP为核心)凭借密度仅为钢材1/4-1/5、比强度达钢材10倍以上的特性,从“结构减重-能效提升-寿命延长”三维度重构零排放货船的性能基准,精准破解核心困境。

1. 极致轻量化:释放续航与载货潜力

复合材料的低密度特性直接实现“减重-节能-增续航”的连锁效应。碳纤维复合材料密度仅1.6g/cm³,采用全复材结构的货船可较钢制船减重30%-70%,若应用于动力系统部件,减重效果更为显著:

船体结构:6400吨级化学品船采用复合材质后,船体自重降低20%,相当于减少1280吨载重负担,可额外搭载25%的电池组或储氢设备;

动力部件:复合材料储氢罐自重仅为钢制储氢罐的1/3,一艘搭载100吨氢燃料的货船,储氢系统减重可达1300吨;

辅助装置:35米高的复合材料旋筒风帆重量较钢制风帆降低60%,可大幅减少船体上部结构应力,同时降低驱动能耗。

数据显示,船舶每减轻1%重量,燃油消耗可降低约0.7%,对于零排放货船而言,同等能源装载下,复合材料带来的30%减重可使续航提升40%以上,彻底破解短途局限。

2. 全生命周期减碳:从制造到退役的排放控制

复合材料在全生命周期的低碳特性,完美适配零排放货船的减排需求,实现“运营减排+生命周期降碳”的双重价值:

制造阶段:碳纤维复合材料船体制造碳排放较钢材降低40%,且采用真空导入成型(VARTM)工艺可减少90%的挥发性有机化合物排放;

运营阶段:轻量化带来的能耗降低直接转化为排放减少,4万吨级矿砂船加装复合材料旋筒风帆后,年均碳排放减少3000吨,能耗降低6%;

退役阶段:可回收PET泡沫芯材等新型复合材料的回收率达85%,纤维性能保持率超90%,远高于钢材的50%回收率,末端处理碳排放降低60%。

3. 性能集成化:能效与耐久性的协同提升

复合材料的可设计性与功能复合特性,突破了传统材料“单一性能优先”的局限,实现能效提升与寿命延长的协同:

减阻节能:采用仿生柔性蒙皮技术的复合材料船体,通过微涡流效应降低水流阻力15%,配合光滑表面涂层,可进一步减少10%的推进能耗;

耐腐蚀延寿:复合材料在盐雾环境下的耐腐蚀性是金属材料的10-20倍,某14000吨甲板驳船采用钢-FRP混合结构后,20年服役期内无需防腐维护,维护成本降低70%;

结构优化:通过有限元分析优化纤维铺层,在船体应力集中区域采用±45°交叉铺层增强抗扭性能,可使结构疲劳寿命延长3倍,间接减少船舶更新频率带来的碳排放。

三、全链条技术落地:从结构到系统的复合材料应用方案

复合材料对零排放货船的赋能并非单一材料替代,而是覆盖“船体结构-动力系统-能效辅助”的全链条技术集成,通过精准匹配场景需求实现价值最大化。

1. 船体结构:混合复材设计平衡强度与成本

货船对承载能力要求严苛,纯碳纤维复材成本较高,行业普遍采用“核心区域高端复材+非核心区域经济型复材”的混合设计方案:

主船体与货舱:采用玻璃纤维增强环氧树脂复合材料(GFRP),配合真空灌注工艺制成整体舱段,孔隙率控制在0.3%以下,6000吨级货船主船体自重可降低至800吨以下,较钢材减重45%;

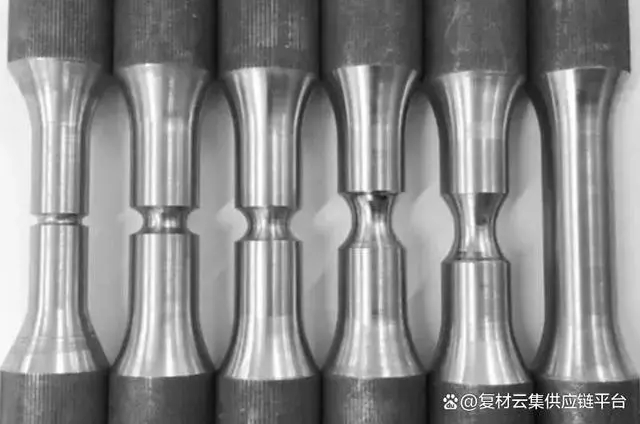

关键承重部件:甲板横梁、舱壁支撑等采用碳纤维/玻璃纤维混杂复合材料,通过拉挤工艺成型,比强度达2500MPa/(g/cm³),在承受同等载荷时重量较钢材减少60%;

防腐特殊区域:化学品货船的货舱内壁采用复合不锈钢-FRP层合结构,表层双向不锈钢提供耐腐蚀性,底层FRP降低重量,建造成本较纯不锈钢货舱降低30%。

中国“鼎衡30”号化学品船采用复合不锈钢材质后,既保持了良好适货性,又大幅降低建造成本,为液货类零排放货船提供了可复制方案。

2. 动力与储能系统:复材赋能能源效率升级

零排放货船的动力系统对材料的轻量化、耐高压、抗腐蚀要求极高,复合材料成为核心解决方案:

储氢/储氨系统:高压储氢罐采用碳纤维缠绕-树脂基体复合结构,内层采用聚酰亚胺衬里防渗漏,外层碳纤维缠绕层可承受35MPa高压,储氢密度达40kg/m³,自重较钢制储氢罐降低67%;

电池防护结构:纯电货船的电池舱采用玻纤增强阻燃树脂复合材料,氧指数达32%以上,可实现防火防爆双重防护,同时重量较钢制电池舱减少50%,降低船体重心;

推进部件:螺旋桨采用碳纤维-陶瓷复合结构,表面硬度达HV≥1500,耐磨性较铜制螺旋桨提升40%,同时通过仿生设计与轻量化特性,推进效率提升18%。

3. 能效辅助系统:复材驱动节能技术落地

复合材料的高比强度特性使高效节能装置的大型化应用成为可能,进一步放大零排放货船的能效优势:

旋筒风帆系统:4万吨级矿砂船搭载的35米高复合材料旋筒风帆,蒙皮采用玻纤增强环氧树脂经拉挤与缠绕工艺制成,顶部圆盘添加可回收PET泡沫芯材,可承受每分钟数百转的高速旋转与10倍以上压力系数,实现6%的能耗降低;

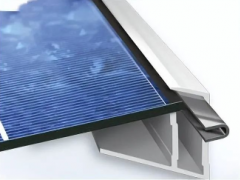

太阳能辅助系统:船体上层建筑铺设复合材料承载的柔性太阳能薄膜,轻量化支架可承受每平方米200kg的载荷,同时重量仅为钢制支架的1/4,一艘6000吨级货船可搭载500㎡太阳能板,日均发电量达200kWh,补充10%的航行能耗;

减阻蒙皮系统:船体表面采用梯度复合材料仿生蒙皮,表层高硬度陶瓷层降低摩擦阻力,底层韧性基体吸收波浪冲击,经实船测试可降低水流阻力15%,已通过中国船级社认证。

四、工程验证与减排价值:从实船案例看赋能成效

复合材料在零排放货船中的应用已从实验室走向工程实践,在不同吨位、不同动力类型的货船中展现出显著的续航提升与减排效果,为行业提供了标杆案例。

1. 纯电货船:轻量化突破短途运输限制

粤港澳大湾区某600吨级纯电集装箱货船采用国产T700级碳纤维复合材料建造,船体自重较钢制船降低52%,电池组搭载量从传统钢制船的200吨提升至350吨。通过复合材料旋筒风帆与太阳能辅助系统的协同,该船续航里程从200海里提升至380海里,满足珠江口至琼州海峡的中短途运输需求。运营数据显示,其单位货运量能耗仅为同吨位燃油船的1/3,每年减少二氧化碳排放1200吨,维护成本降低65%。

2. 氢燃料货船:复材储氢系统实现长续航

某1200吨级氢燃料电池货船采用碳纤维缠绕储氢罐与复合船体结构,储氢系统自重较钢制系统减少130吨,可搭载20吨液氢,配合复合材料螺旋桨与减阻蒙皮,续航里程突破1000海里。该船在渤海湾航线试运营期间,实现全程零排放,单位里程氢耗较钢制氢燃料货船降低22%,全生命周期碳足迹较燃油船减少92%,通过IMO Tier III排放标准认证。

3. 混合动力货船:能效协同放大减排效果

4万吨级矿砂船“Sohar Max”号搭载5个复合材料旋筒风帆,配合低硫燃油与电池混合动力系统,成为全球最大的风帆辅助零排放潜力货船。实测数据显示,风帆系统使该船年均能耗降低6%,减少二氧化碳排放3000吨,若未来升级为氨燃料动力,配合复合材料船体的轻量化优势,可实现100%零排放运营,每年碳税支出减少超200万美元。

五、挑战与未来方向:向“低成本-高可靠-全回收”演进

尽管复合材料已展现出强大赋能潜力,但在零排放货船的规模化应用中仍面临成本、可靠性与回收利用的挑战,未来技术升级将聚焦三大方向。

1. 成本控制:国产替代与工艺革新降本

目前T700级以上碳纤维复材成本仍较高,制约其在中低端货船中的应用。国内企业通过国产化攻关已取得突破:中船集团联合研发的国产船用T700级碳纤维复合材料,性能与进口材料相当,且大丝束碳纤维的开发使成本降低30%以上。同时,自动化成型工艺(如机器人铺层、3D打印)将生产效率提升40%,碳布利用率从60%提高至85%,进一步摊薄制造成本。

2. 可靠性提升:极端环境适应性优化

海洋环境的盐雾、紫外线与冲击载荷对复合材料提出严苛考验。行业正通过技术创新突破瓶颈:开发纳米改性环氧树脂涂层,使盐雾腐蚀速率降低70%;采用“碳纤维-纳米颗粒”复合增强体系,使材料断裂延伸率提升至2.0%以上,抗冲击性能提升50%;引入分布式光纤传感系统,实时监测船体应力分布,将结构损伤检测从24小时缩短至实时响应,维护成本降低35%。

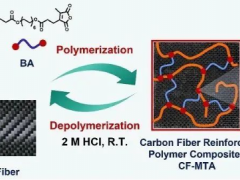

3. 绿色闭环:可回收复材体系构建

复合材料的回收利用是实现全生命周期零排放的最后一环。目前可回收PET泡沫芯材的回收率已达85%,未来将进一步开发:生物基环氧树脂与可回收碳纤维的组合材料,使退役船体材料回收利用率突破90%;热塑性复合材料体系,通过高温熔融实现纤维与基体的高效分离,纤维性能保持率超90%;“设计-制造-回收”一体化方案,在船舶设计阶段预留回收接口,降低退役拆解成本。

复合材料以其轻量化、高耐久性、全生命周期低碳的核心优势,构建了零排放货船从“续航突破”到“减排达标”的全链条赋能体系。从国产T700级碳纤维复材船体的自主研制,到35米级复合材料旋筒风帆的工程应用,中国已在该领域实现从跟跑到并跑的跨越。这种赋能不仅是材料层面的替代,更是对船舶设计、制造与运营模式的重构——它既解决了零排放动力系统增重导致的续航焦虑,又通过全生命周期减碳实现了IMO减排目标的精准落地。

随着国产大丝束碳纤维的成本降低、可回收技术的成熟与智能化监测系统的应用,复合材料将彻底打破零排放货船的商业化壁垒,推动航运业从“燃油驱动”向“零碳航行”的范式转变,为全球“双碳”目标实现提供关键的海洋运输解决方案。