在工业生产中,玻璃钢作为一种轻质高强、耐腐蚀、绝缘性好的复合材料,广泛应用于建筑、化工、交通、环保等多个领域。然而,在玻璃钢产品的生产过程中,由于材料特性、工艺控制、环境因素等多方面原因,可能会出现一系列缺陷,如气泡、裂纹、分层、色泽不均、变形等。这些缺陷不仅影响产品的外观质量,更可能严重削弱其结构强度和使用性能。因此,掌握如何有效避免这些缺陷的发生,对于提升玻璃钢产品质量、保障生产效益具有重要意义。

一、气泡的避免

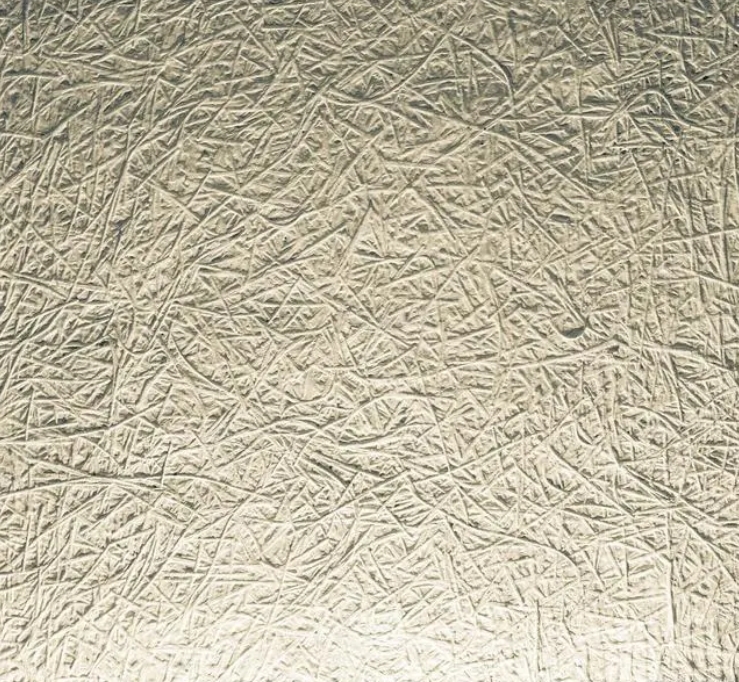

气泡是玻璃钢制品中常见的缺陷之一,主要由树脂与固化剂混合不均匀、排气不畅或操作不当引起。为避免气泡产生,可采取以下措施:

1.优化配方:根据产品要求和使用环境,调整树脂、固化剂及促进剂的配比,确保混合液具有良好的流动性和排气性。

2.加强搅拌:在混合树脂与固化剂时,应使用高效的搅拌设备,充分搅拌至无气泡或极少气泡状态,必要时可加入适量的消泡剂。

3.合理铺层:在手工糊制或机械成型过程中,应确保每层材料均匀压实,层与层之间紧密贴合,减少空气滞留空间。

4.真空脱泡:对于大型或质量要求高的产品,可采用真空袋压成型技术,通过真空泵抽除模具内的空气,有效避免气泡产生。

二、裂纹与分层的防止

裂纹和分层往往是由于材料固化过程中应力集中、温度变化大或结构设计不合理导致的。预防措施包括:

1.优化结构设计:合理设计产品结构,避免尖锐角、突变截面等易产生应力集中的部位,增加圆角、加强筋等结构以增强整体强度。

2.控制固化条件:严格控制固化温度、时间和升温速率,确保树脂体系在适宜的条件下均匀固化,减少内部应力。

3.增强界面结合力:使用合适的增强材料(如玻璃纤维布、毡等),并确保其与树脂基体良好浸润、紧密结合,提高层间结合强度。

4.后处理与检测:产品固化后应进行适当的后处理,如退火处理,以消除残余应力。同时,采用无损检测技术如超声波检测、X射线检测等,及时发现并处理潜在裂纹和分层。

三、色泽不均与变形的控制

色泽不均和变形不仅影响产品的美观性,还可能反映出材料性能的不稳定。解决这些问题需从以下几方面入手:

1.统一原料来源:选用同一批次、同一厂家的树脂和颜料,确保原料质量的一致性,减少色差来源。

2.精确计量与混合:采用自动计量和混合系统,精确控制原料配比和混合均匀度,避免人为误差导致的色泽不均。

3.控制模具温度:模具温度是影响产品变形的重要因素。应根据产品形状和树脂体系特性,合理设定模具温度,并保持温度稳定,减少因温度变化引起的变形。

4.优化成型工艺:根据产品特点和生产条件,选择合适的成型工艺,如手糊成型、模压成型、拉挤成型等,并严格控制工艺参数,确保产品尺寸稳定和形状规整。

四、加强质量管理与持续改进

除了上述针对具体缺陷的预防措施外,加强质量管理和实施持续改进策略也是提升玻璃钢产品质量的关键。企业应建立完善的质量管理体系,包括原材料检验、生产过程监控、成品检验、客户反馈处理等环节,确保产品质量可追溯、可控制。同时,应定期组织技术人员进行技术交流和培训,引入新技术、新工艺和新材料,不断优化生产流程和产品结构,提升产品的市场竞争力和客户满意度。

综上所述,避免玻璃钢产品出现缺陷需要从多个方面入手,包括优化配方与工艺、加强结构设计、严格控制生产条件、加强质量管理与持续改进等。只有这样,才能确保玻璃钢产品质量的稳定提升,满足市场需求和客户期望。