在航天科技与国防工业的交汇点上,碳纤维增强复合材料(CFRP)正以革命性的姿态重塑火箭导弹的性能边界。这种将碳纤维的高强度与树脂基体的韧性完美结合的新型材料,不仅实现了结构减重,更通过材料科学的突破重新定义了航天器的设计逻辑。从发动机壳体到喷管喉衬,从整流罩到卫星支架,CFRP的应用正在推动火箭导弹向更轻、更强、更耐热的方向演进。

一、材料性能的突破:从实验室到发射场的跨越

碳纤维增强复合材料的核心优势源于其独特的力学性能与热稳定性。高强中模碳纤维如美国赫氏IM7(抗拉强度5.3GPa)和日本东丽T800(抗拉强度5.65GPa、模量300GPa),在承受火箭发射时的极端载荷时表现出惊人的强度。实验数据显示,高强度钢的承压强度为1705兆帕,而碳纤维复合材料的承压强度可达2630兆帕,这一数据在火箭发动机壳体的应用中得到了充分验证。更为关键的是,碳/碳复合材料在惰性环境中可承受2200℃以上的高温,这一特性使其成为火箭喷管喉衬等高温部件的理想选择。通过表面改性技术,如氧化石墨烯与二氧化硅的沉积处理,CFRP的抗氧化能力得到显著提升,进一步拓展了其应用边界。

二、典型应用案例:从发动机壳体到整流罩的全面渗透

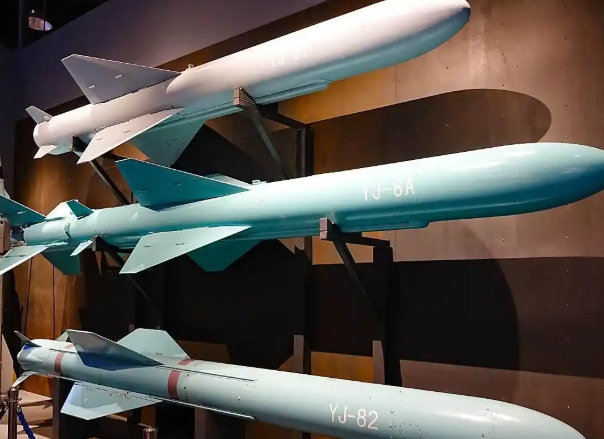

在火箭发动机领域,CFRP的应用已成为提升性能的关键。美国"中子"号火箭作为全球首个采用CFRP结构的大型运载火箭,其壳体减重40%,运载效率得到显著提升。我国"快舟11号"固体火箭通过采用CFRP壳体,实现了发动机减重4成,有效载荷大幅增加。在导弹领域,美国ACMI58-JASSM巡航导弹通过全弹身采用CFRP,实现了30%的减重和50%的成本降低。更为引人注目的是,我国研制的C/CFRP喷管在1989年点火成功,显示出优异的耐高温和抗冲刷性能,这一技术目前已应用于民兵-III导弹的第三级喷管。

在火箭整流罩领域,CFRP的轻量化优势同样显著。安徽梦克斯航空的CFRP整流罩较传统金属材料减重30%,成本逐步降低;天兵科技天龙三号整流罩采用全CFRP成型,成为中国商业航天最大的整流罩。这些应用不仅提升了火箭的运载效率,更降低了制造成本,推动了商业航天的发展。

三、制造工艺的创新:从手工铺放到自动化生产的飞跃

CFRP的广泛应用离不开制造工艺的突破。干纤维自动铺放技术(AFP)以其高效率、高精度和高重复性,显著提升了复合材料的生产效率。与传统手工铺放相比,AFP技术不仅降低了人工成本,更通过闭环控制与电机转速补偿,实现了纤维张力的精准控制。数据显示,AFP技术的铺放效率可达350kg/h,成本较预浸料低70%,且无需热压罐固化,显著降低了储存与生产成本。

在表面改性领域,通过氧化石墨烯与二氧化硅的沉积处理,CFRP的界面结合力得到显著提升。实验数据显示,当循环组装次数为4次时,复合材料的断裂强度和弹性模量均达到峰值。这些工艺创新不仅提升了CFRP的性能,更推动了其规模化应用。

四、性能提升的数据支撑:从减重到射程的量化突破

CFRP的应用带来了显著的性能提升。数据显示,CFRP外壳较铝制减重40%-50%,每减重1kg可增加导弹射程16km。美国PrSM导弹通过采用CFRP外壳,实现了发射器火力的翻倍。在火箭领域,我国"力箭一号"通过采用CFRP外壳,500公里太阳同步轨道运力达1.5吨,起飞重量135吨,运载系数提升至1.1%。更为关键的是,CFRP的隐身特性使其成为导弹设计的理想选择。通过将雷达吸收材料直接嵌入复合材料基体,CFRP可实现复杂的隐身能力,这一技术已应用于康斯堡/雷神海军打击导弹(NSM)。

五、未来发展趋势:从材料升级到工艺智能化的无限可能

展望未来,CFRP在火箭导弹领域的应用将呈现两大趋势:一是材料性能的持续升级,二是制造工艺的智能化发展。在材料领域,更高性能的T1100级、M60J级碳纤维正在研发中,适用于主动冷却系统的树脂基复合材料也将成为研究重点。在工艺领域,干纤维铺放技术将结合人工智能与大数据分析,实现纤维铺放的精准控制与优化。此外,CFRP在深空探测领域的应用也将进一步拓展,如我国"天问一号"火星探测器已采用CFRP实现自主变形与智能化结构。

六、结论:从性能边界到设计范式的革命性转变

碳纤维增强复合材料的应用,不仅重塑了火箭导弹的性能边界,更推动了航天器设计范式的革命性转变。从发动机壳体到整流罩,从喷管喉衬到卫星支架,CFRP的轻量化、高强度与耐高温特性,使得火箭导弹在保持结构稳定性的同时,实现了性能的飞跃。随着材料科学与制造工艺的持续突破,CFRP有望在更广泛的领域发挥关键作用,推动航天科技与国防工业迈向新的高度。这场从钢铁到碳纤维的革命,正引领我们走向一个更轻、更强、更耐热的未来。