在汽车产业迈向低碳化与高性能化的进程中,轻量化已成为核心技术突破方向。碳纤维增强树脂基片状模塑料(CF-SMC)作为复合材料领域的创新成果,通过模压成型工艺实现了材料性能与制造效率的双重提升。该技术以短切碳纤维(12.5-25mm)为增强体,结合特种树脂基体,形成密度仅1.45-1.56g/cm³的轻质材料,较传统金属部件减重40%以上,同时保持50%以上的高碳纤维含量,赋予制品卓越的力学性能与耐腐蚀特性。

材料特性与成型优势

CF-SMC的核心优势源于其独特的材料结构设计。短切碳纤维随机分布特性赋予材料优异的流动性,可填充复杂几何形状,如深腔、螺纹孔等传统连续纤维难以实现的特征。实验数据显示,该材料在130-140℃固化温度下,10-15分钟即可完成成型,较预浸料工艺缩短80%生产周期。其双面光洁特性更免除后续机加工序,实现"净尺寸"交付,边角料可100%回收利用,显著降低材料成本。

在汽车应用场景中,CF-SMC展现多维度性能优势。某车企采用该材料制造的电池包上盖,在保持结构强度的同时,阻燃等级达到UL94 V-0标准,-40℃至150℃温域内尺寸稳定性优异。车门内板应用案例表明,其比强度较铝合金提升40%,碰撞吸能效率提高30%,完美契合新能源车型对轻量化与安全性的双重需求。

工艺参数精密控制

模压成型过程需严格把控三大核心参数:温度梯度控制在模腔表面与模芯5℃差异,确保固化均匀性;压力系统采用分级加载策略,初期快速合模排除气体,中期保持10-25MPa压力促进纤维渗透,后期保压避免内应力;时间参数则根据制品厚度动态调整,典型10mm壁厚部件需12分钟固化周期。某研究机构通过正交试验优化得出:当加料面积控制在投影面积的85%-95%时,可同时满足填充完整性与表面质量要求。

工艺窗口的精准控制带来显著效益。某新能源车企采用该技术后,保险杠单件生产节拍从传统工艺的2小时压缩至18分钟,合格率提升至98.5%。更值得关注的是,该工艺支持预埋金属嵌件与多材料混杂成型,某豪华品牌车型成功实现碳纤维骨架与塑料表皮的一体化成型,减重效果达52%的同时,装配精度提升至0.2mm。

模具设计与质量管控

模具系统作为工艺实现的关键载体,需集成多项创新设计。排气槽布局采用"主-次-微"三级结构,配合每次合模前的真空辅助排气,有效解决表面气孔缺陷。温控系统引入分区加热技术,某模具供应商开发的热油循环模块,可将模腔温差控制在±2℃以内。在某跑车品牌的应用中,该设计使制品翘曲变形量降低83%。

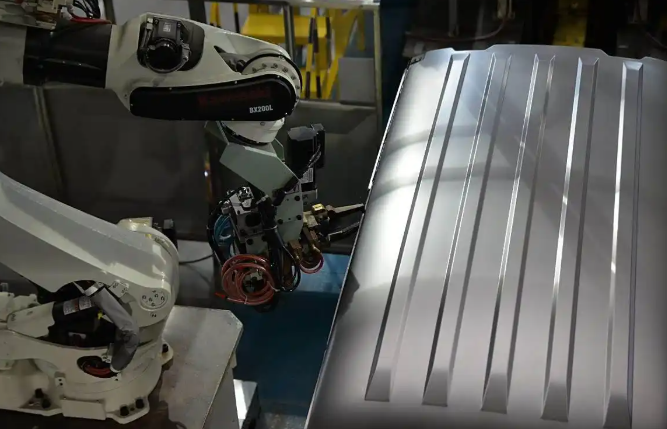

质量管控体系构建于全过程监测之上。某企业开发的闭环控制系统,通过24个压力传感器与红外热像仪实时采集数据,结合机器视觉缺陷检测,实现每秒万次级的数据处理能力。该系统在某量产车型中的应用表明,制品尺寸精度稳定在±0.3mm,表面光泽度标准差从15GU降至3GU,直接推动生产效率提升40%。

典型应用与未来趋势

在汽车制造领域,CF-SMC已形成覆盖全车系的解决方案。外饰系统方面,某车企采用锻造纹碳纤维SMC制造的扰流板,在减重58%的同时,空气动力学性能提升22%。结构件领域,某新能源品牌开发的电池箱体,通过夹芯结构设计实现-20℃至120℃环境下的密封可靠性。更值得关注的是混杂成型技术的突破,某研究机构开发的预浸料/SMC复合工艺,使A柱部件刚度提升35%,成本降低28%。

展望未来,材料创新与智能制造的深度融合将开启新纪元。生物基树脂体系的研发,可使碳纤维SMC的碳足迹降低45%。某实验室开发的导电型SMC材料,已在电磁屏蔽领域完成原型验证。在制造端,数字孪生技术的应用使工艺开发周期缩短60%,某车企通过虚拟调试将新车型导入时间从18个月压缩至7个月。随着5G+工业互联网的渗透,柔性生产线将实现多品种混产,某示范工厂已实现24小时内完成从钢制到碳纤维部件的产线切换,库存周转率提升300%。

该技术的持续演进,正推动汽车制造向"更轻、更强、更智能"的方向加速迈进。从材料基因组计划到人工智能辅助设计,从单点工艺突破到全流程数字化,碳纤维SMC模压成型技术将持续赋能汽车产业绿色转型,为全球碳中和目标提供关键技术支撑。