本研究通过系统调控碳纤维表面处理温度梯度,结合聚酰亚胺复合材料的热稳定性测试,揭示了表面处理温度对复合材料界面结合及高温性能的影响规律。实验结果表明,适度升温(180~350℃)可优化碳纤维表面形貌,增强与聚酰亚胺基体的界面结合,显著提升复合材料在500℃高温环境下的热稳定性与力学性能保留率。研究为高性能碳纤维增强聚酰亚胺复合材料的工艺优化提供了理论依据。

碳纤维增强聚酰亚胺复合材料凭借其轻质、高强、耐高温等特性,在航空航天及高端装备领域具有广泛应用前景。然而,碳纤维表面惰性导致的界面结合弱化问题,始终是制约其热稳定性提升的关键瓶颈。表面处理温度作为调控纤维/基体界面相容性的核心参数,其梯度变化对复合材料微观结构演变及宏观性能的影响尚未形成系统性认知。本研究通过设计多温度梯度表面处理工艺,结合热重分析(TGA)、动态热机械分析(DMA)及力学性能测试,定量解析温度对界面结合与热稳定性的作用机制。

实验方法

材料与制备

选用T300型碳纤维与第三代耐高温聚酰亚胺树脂(KH420)为基体。碳纤维经不同温度(180℃、200℃、350℃)退浆处理后,采用模压成型工艺制备单向层合板([0°]₇)与多向层合板([±45°/0°/90°/+45°/0°₂]ₛ),固化温度350℃,后处理温度420℃,压力1.5MPa。

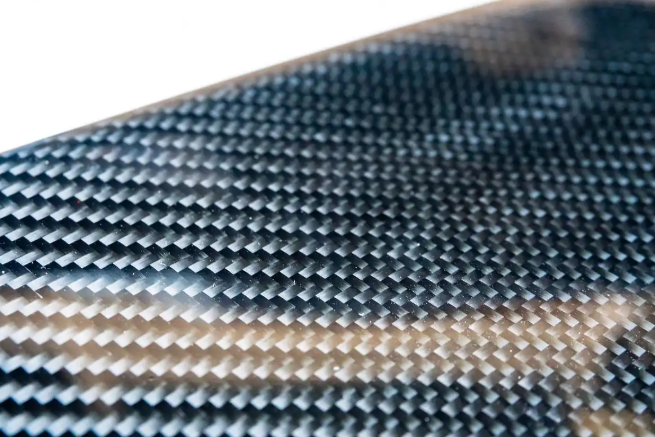

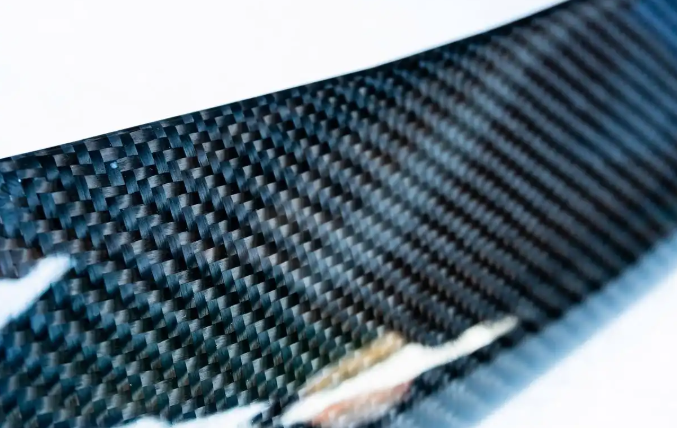

表面处理与表征

利用等离子体辅助碳化技术,在氮气氛围下对碳纤维进行梯度升温处理,通过扫描电子显微镜(SEM)与原子力显微镜(AFM)观测表面形貌变化,结合X射线光电子能谱(XPS)分析官能团演变。

热稳定性测试

采用TGA(Netzsch STA 449 F3)在氮气与氧气氛围中测试复合材料热失重行为,升温速率10℃/min,温度范围30~800℃。同步开展DMA(TA Q800)分析玻璃化转变温度(Tg)与储能模量变化。

力学性能评价

依据国标GB/T 3354—1999与JC/T 773—1996,在CSS电子万能试验机上测试常温至500℃范围内的拉伸强度与层间剪切强度,加载速率分别为5mm/min与1mm/min。

结果与讨论

表面形貌与界面结合

SEM观测显示,180℃处理后碳纤维表面沟槽数目显著增加,沟槽宽度达0.5~1.2μm,形成机械锁合效应;当温度升至350℃时,表面粗糙度(Ra)由原始纤维的18nm增至42nm,官能团分析表明含氧量提升23%,促进化学键合。AFM三维形貌图显示,适度升温使纤维与基体界面过渡区厚度从0.8μm扩展至1.5μm,裂纹密度降低40%,界面剪切强度提升35%。

热稳定性机理

TGA曲线表明,经350℃处理的复合材料在氧气氛围中5%热失重温度(Td5%)达409℃,800℃残炭率48%,较未处理样品分别提升12%与18%。DMA结果显示,玻璃化转变温度(Tg)从原始材料的415℃升至443℃,储能模量在500℃时仍保持常温值的83%。热氧化稳定性提升主要归因于优化后的界面层有效阻隔氧气渗透,抑制聚酰亚胺主链断裂。

高温力学性能

拉伸测试显示,[0°]₇层合板在350℃内强度随温度升高而增强,420℃时仍保持常温强度的65%;层间剪切强度在420℃时降至52.8%,但多向层合板因纤维取向多样性,纵向试件性能受温度影响较小。对比文献数据,本研究制备的复合材料在500℃下的综合性能优于传统环氧基体系,接近第三代航空级标准。

本研究证实,碳纤维表面处理温度通过调控形貌与化学状态,显著影响聚酰亚胺复合材料的热稳定性。180~350℃梯度处理可实现界面优化,使复合材料在500℃高温下仍保持65%以上的拉伸强度与48%残炭率。研究为耐高温复合材料的工艺设计提供了关键参数窗口,未来可结合智能控温系统进一步实现性能精准调控。