环氧树脂凭借其优异的机械性能、电绝缘性和耐化学腐蚀性,在航空航天、电子电气和复合材料领域占据重要地位。然而,其固有易燃性限制了其在高端领域的应用。本文系统梳理了高性能阻燃环氧树脂的分子设计策略及复合材料应用进展,旨在为开发兼具阻燃性与功能性的新型材料提供理论参考。

分子设计策略

阻燃机理创新

现代阻燃技术通过多机制协同实现高效阻燃,具体包括:

气相阻燃:含磷阻燃剂分解产生PO·自由基,淬灭燃烧链式反应中的H·和HO·活性基团;氮系阻燃剂释放N₂、NH₃等惰性气体,稀释可燃物浓度。

凝聚相阻燃:磷系化合物催化成炭,形成致密炭层隔绝氧气与热量;硅氧烷迁移至材料表面,增强炭层热稳定性。

协同效应:磷-氮复合体系通过气相与凝聚相双重作用,例如磷氮型阻燃剂在添加量3.82wt%时即可使环氧树脂达到UL-94 V-0级,同时提升材料韧性。

分子结构设计

本征型阻燃:

在环氧主链中引入阻燃元素,如含磷环氧树脂通过DOPO衍生物共聚,磷含量0.48wt%时极限氧指数(LOI)达33.5%。

缩水甘油胺类环氧树脂含氮量高达14%,具备自熄性,且交联密度大、耐温性能优异。

反应型阻燃:

设计含阻燃基团的固化剂,如三胺类含磷化合物作为固化剂,使环氧固化物LOI提升至33%,700℃残炭率超35%。

生物基阻燃剂(如衣康酸酐衍生物)通过化学改性赋予材料阻燃性,同时降低环境负荷。

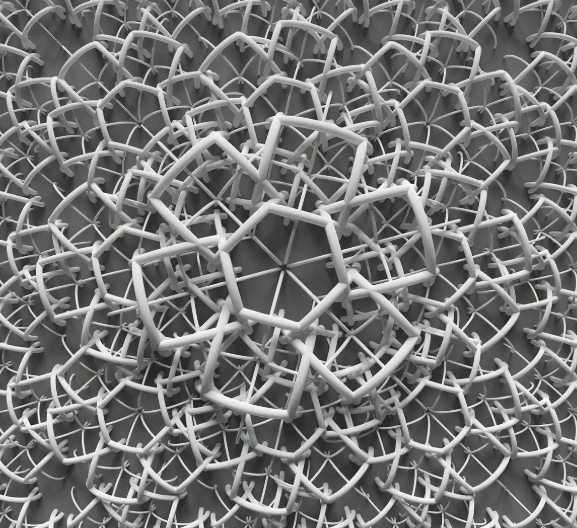

纳米复合设计:

引入纳米TiO₂、SiO₂等,经表面改性后提升分散性。例如,没食子酸酯改性TiO₂使环氧树脂玻璃化转变温度升高,水汽渗透性降低。

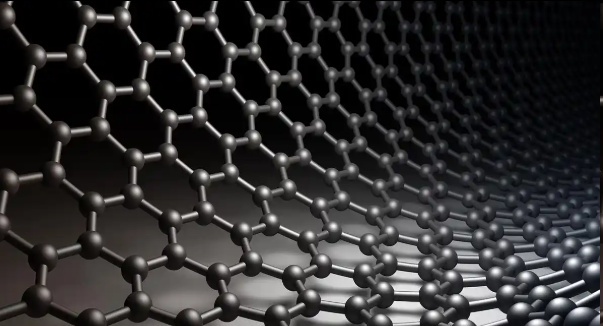

石墨烯与碳纳米管构建三维导热网络,同步实现阻燃与电磁屏蔽功能。

复合材料应用进展

增强材料协同

碳纤维增强:

碳纤维拉伸强度3000-5000MPa,密度1.76-1.82g/cm³,用于无人机机翼可减重40%并提升承载能力25%。

热膨胀系数低至0.5×10⁻⁶/K,适用于卫星天线支架等高精度结构。

玻璃纤维经济性:

玻璃纤维成本效益高,适用于卡车货箱等需要经济性的场景,但热膨胀系数较高(5-7×10⁻⁶/K)。

硼酸锌复配体系在环氧树脂中添加6wt%即可显著降低热释放速率,提升抑烟性能。

混杂复合体系:

纳米材料功能化

石墨烯改性:

0.7wt%功能化GO使环氧涂层盐雾腐蚀时间延长至180天,阻隔水、氧渗透。

碳纳米管增韧:

多壁碳纳米管经硅烷偶联剂修饰后,复合涂层阻抗提升,10%添加量时性能最佳。

金属纳米粒子:

纳米Zn粉添加量20%时,环氧涂层阴极保护效果显著,防腐性能最优。

研究趋势与挑战

技术趋势

绿色化:生物基阻燃剂(如植物油衍生物)开发,减少对化石资源的依赖。

智能化:数字孪生技术用于材料性能虚拟验证,开发周期缩短。

多功能化:阻燃与导电、自修复等性能集成,如磷烯复合材料同时具备阻燃与电磁屏蔽功能。

应用挑战

性能平衡:高阻燃元素含量易导致材料脆性增加,需通过超支化结构或纳米粒子增韧。

工艺优化:纳米材料分散性控制、反应型阻燃剂产率提升仍是产业化关键。

标准制定:国际法规差异影响市场准入,需加强核心专利与标准话语权布局。

当前研究已实现阻燃环氧树脂从“添加型”向“本征型+反应型”的转型,复合材料应用从单一增强向多功能协同发展。未来需进一步突破高阻燃效率与材料综合性能的平衡,推动生物基、可回收阻燃体系的商业化,并构建全球化的技术标准体系。随着第三代半导体技术和5G通信的崛起,高性能阻燃环氧树脂将在电子封装、新能源等领域发挥更关键的作用。