航空复合材料正以“材料革命”的姿态重塑飞行器设计范式。从民机机翼到卫星结构,其渗透率从局部应用到全系统覆盖的跃迁,折射出技术迭代与市场需求共振的深层逻辑。这一过程既依赖于材料性能的突破性提升,也离不开制造工艺、成本管控与回收技术的协同创新。

一、民机主承力结构:渗透率跃迁的“第一跳”

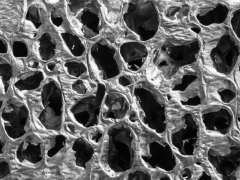

在商用航空领域,复合材料已从次承力部件向主承力结构全面渗透。以宽体客机为例,某机型通过采用第三代碳纤维增强聚合物(CFRP)制造机翼盒段与机身筒段,使复合材料占比突破50%,单机减重达15吨,燃油效率提升20%。这种跨越式发展源于材料性能与制造工艺的双重突破:增韧环氧树脂基体的抗冲击强度较初代材料提升3倍,配合自动化铺丝(AFP)与热压罐固化技术,实现大尺寸结构件的一次性整体成型,铆接节点减少70%,疲劳寿命延长50%。

军用领域则更注重功能复合化。某型隐身战斗机通过将吸波纤维与结构纤维共编织,在机翼蒙皮中集成电磁屏蔽功能,使雷达反射截面积降低至传统金属结构的1/10。这种“结构-功能一体化”设计,推动复合材料在军机中的用量占比从早期的25%跃升至65%,覆盖机翼、尾翼、进气道等关键部位。

二、航天器轻量化:渗透率跃迁的“第二跃”

卫星与运载火箭对质量敏感度远超航空器,复合材料在此领域的应用更具颠覆性。某通信卫星推力筒采用碳纤维复合材料替代铝合金后,质量减轻30%,使有效载荷舱的通信线路容量增加450条。这种突破依赖于新型基体材料的开发:双马来酰亚胺(BMI)树脂在-180℃至200℃宽温域内保持稳定,配合高模量碳纤维,使卫星结构在发射振动与空间辐射环境下仍能维持微米级形变精度。

火箭箭体的应用则更注重制造效率。某运载火箭整流罩通过采用真空辅助树脂传递模塑(VARTM)工艺,将生产周期从传统金属结构的6个月压缩至3周,成本降低40%。而可重复使用火箭的兴起,进一步推动热塑性复合材料的应用——聚醚醚酮(PEEK)基体在60秒内即可完成熔融再成型,使箭体修复效率提升80%。

三、技术协同:渗透率跃迁的“隐形推手”

复合材料渗透率的提升,本质是“材料-工艺-场景”协同创新的结果。在无人机领域,某型长航时无人机通过“3D打印预成型+模压二次固化”工艺,将碳纤维复合材料螺旋桨的疲劳寿命提升至金属桨叶的3倍,而模具成本降低70%。这种工艺融合不仅解决了异形结构制造难题,更通过梯度强度设计实现性能与成本的平衡。

数字化技术的渗透则加速了这一进程。某项目通过数字孪生技术模拟复合材料固化过程中的热应力分布,优化真空袋布局与加热曲线,使机翼蒙皮的孔隙率从3%降至0.5%,达到热压罐工艺水平。而基于AI的材料设计平台,可自动生成最优铺层序列,将复合材料结构的设计周期从6个月缩短至2周。

四、可持续性:渗透率跃迁的“未来约束”

尽管复合材料在减重与性能上优势显著,但其回收难题正成为渗透率提升的新瓶颈。热固性树脂的交联结构使其难以降解,全球每年产生的航空复合材料废弃物中,仅15%能通过填埋或焚烧处理。为此,行业正探索两条解决路径:一是开发可回收基体,如某型生物基环氧树脂在完成服役周期后,可通过溶剂降解回收95%的纤维;二是推广热塑性复合材料,其熔融重塑特性使卫星支架的回收利用率提升至80%。

从机翼到卫星,复合材料的渗透率跃迁不仅是材料科学的胜利,更是制造哲学与产业生态的变革。当一块复合材料能同时承载结构应力、感知疲劳裂纹并实现末端回收,航空器设计已超越单纯的技术竞赛,进入“材料定义场景”的新阶段。未来五年,随着生物基材料、智能传感与绿色制造技术的融合,复合材料将在航空领域实现从“性能替代”到“生态重构”的终极跨越。