随着无人机技术的快速发展,轻量化、高强度和长续航成为核心设计目标。复合材料凭借其比强度高、耐腐蚀、可设计性强等特性,已成为无人机结构制造的主流材料。然而,单一加工工艺难以满足复杂部件的精度、效率与成本综合需求,多工艺协同加工技术因此成为关键突破口。本文从材料特性、工艺互补性及协同优化策略三方面,探讨无人机复合材料加工技术的创新路径。

一、复合材料特性与无人机制造需求

无人机对材料的要求集中于“减重增效”与“环境适应性”。以碳纤维复合材料为例,其密度仅为铝合金的1/4,但拉伸强度可达3500MPa以上,且具备优异的抗疲劳性能。在军用无人机领域,全复合材料机身结构占比已超60%,例如某型无人侦察机通过碳纤维/环氧树脂蒙皮与蜂窝夹芯结构结合,实现机翼减重30%的同时,刚度提升15%。民用领域中,消费级无人机通过玻璃纤维复合材料替代传统塑料,在保持成本优势的前提下,使续航时间延长20%。

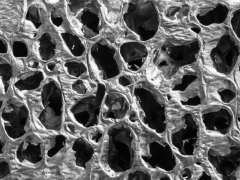

然而,复合材料的各向异性特征导致加工难度显著增加。纤维铺层方向、树脂浸润程度及固化收缩率等参数需精确控制,否则易引发分层、孔隙等缺陷。例如,某型无人机机翼在热压罐成型过程中,因温度梯度控制不当导致局部树脂含量不均,最终在飞行测试中出现结构失效。这凸显了多工艺协同优化的必要性。

二、多工艺协同加工的技术逻辑

当前主流复合材料加工工艺包括热压罐成型、HP-RTM(高压树脂传递模塑)、非热压罐成型(OoA)、模压成型及3D打印等。各工艺在精度、效率与成本上存在显著差异,但其技术边界可通过协同设计实现突破:

热压罐与HP-RTM的互补

热压罐成型以均匀压力和低孔隙率著称,但能耗高、辅助材料消耗大;HP-RTM虽适合小批量复杂结构,但纤维冲刷风险限制了其应用范围。某研究团队通过“热压罐预成型+HP-RTM局部增强”策略,在无人机中心板制造中实现减重12%的同时,将生产周期缩短40%。具体而言,先利用热压罐完成主体结构的固化,再通过HP-RTM在关键承力区域注入高模量树脂,形成梯度强度分布。

3D打印与模压成型的融合

3D打印在异形结构制造中具有独特优势,但材料性能受限;模压成型可实现高性能旋转体制品,但模具成本高昂。某项目通过“3D打印预成型+模压二次固化”工艺,成功制造出无人机螺旋桨。该方案首先用连续碳纤维增强热塑性塑料打印出桨叶毛坯,再通过模压工艺消除内部孔隙并优化纤维取向,最终使桨叶疲劳寿命提升3倍,而模具成本降低70%。

非热压罐成型与数字化仿真的协同

非热压罐成型通过降低压力需求显著减少设备投入,但树脂分布均匀性难以保证。某团队引入多物理场仿真技术,对无人机尾翼的固化过程进行动态模拟,优化真空袋布局与加热曲线,使孔隙率从3%降至0.5%,达到热压罐工艺水平。此外,仿真数据还可反哺工艺参数设计,形成“设计-验证-优化”闭环。

三、技术挑战与未来方向

尽管多工艺协同已取得阶段性成果,但仍面临三大挑战:

界面结合强度:不同工艺制备的部件在连接处易产生应力集中,需开发新型胶接剂或机械互锁结构;

工艺兼容性:热塑性树脂与热固性树脂的固化温度差异可能导致协同加工失败,需研发宽温域基体材料;

标准化体系缺失:目前缺乏多工艺协同的质量检测标准,制约了规模化应用。

未来,随着人工智能与物联网技术的渗透,智能工艺规划系统将成为关键。通过机器学习算法分析海量工艺数据,可自动生成最优加工路径,实现从“经验驱动”到“数据驱动”的转型。例如,某概念性项目已展示出通过数字孪生技术实时监控热压罐与3D打印的协同过程,使废品率从15%降至2%以下。

无人机复合材料多工艺协同加工技术是轻量化设计与高效制造的交汇点。通过突破单一工艺的技术边界,构建“优势互补、性能叠加”的制造体系,不仅可推动无人机性能跃升,更为航空航天、新能源汽车等高端装备领域提供可复制的技术范式。随着材料科学与数字技术的深度融合,这一领域必将迎来更多颠覆性创新。