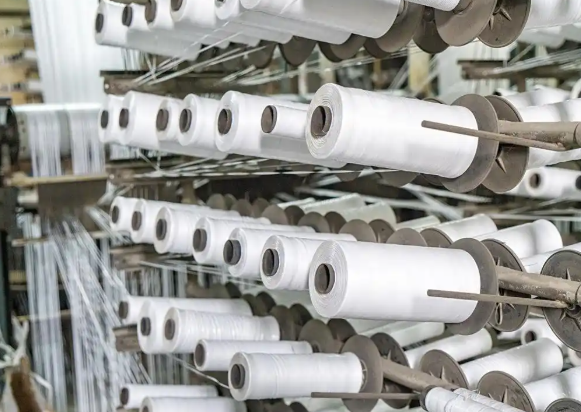

在复合材料轻量化革命中,碳纤维多轴向经编机正以“精度革命”重塑产业格局。这种专门用于生产多轴向织物的核心设备,通过精确控制碳纤维束的取向、层数与张力,为航空航天、新能源汽车等领域提供高性能增强材料。其技术突破不仅源于机械制造的精益求精,更得益于下游产业对材料性能的苛刻需求,两者形成“技术迭代-市场反哺”的良性循环,推动经编机从“机械装置”向“智能平台”跃迁。

一、技术驱动:从机械精度到数字智能的跨越

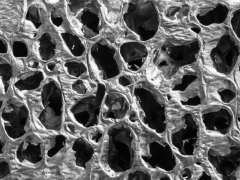

碳纤维多轴向经编机的精度革命,本质是机械工程与数字技术的深度融合。传统设备依赖机械传动实现纤维铺层,但张力波动、角度偏差等问题难以避免。某型第三代经编机通过引入伺服电机直驱技术,将针床运动精度提升至0.01mm级,配合闭环张力控制系统,使碳纤维束的张力波动控制在±2N以内——这一数值较上一代设备提升5倍,直接消除织物表面起皱、纤维滑移等缺陷。

更深刻的变革发生在控制层面。基于工业互联网的数字孪生技术,使经编机能够实时模拟纤维铺层过程。某项目通过在设备中嵌入3D视觉传感器,可动态捕捉每一束碳纤维的走向,并与设计模型进行比对,自动调整针床角度与送经速度。这种“所见即所得”的制造模式,将多轴向织物的角度偏差从传统的±1.5°压缩至±0.3°,为复合材料部件的力学性能一致性提供了根本保障。

二、市场驱动:轻量化需求倒逼精度升级

下游产业对材料性能的极致追求,是经编机精度革命的直接推手。在新能源汽车领域,某型电动轿车电池箱体通过采用±45°多轴向织物增强的复合材料,在保持刚度的前提下,重量较金属方案减轻40%,续航里程提升15%。这种应用场景对织物的纤维取向精度提出苛刻要求——若角度偏差超过1°,箱体的抗冲击性能将下降20%。

航空航天领域的需求更为严苛。某型卫星结构板采用五轴向织物(0°/90°/+45°/-45°/Z向)增强复合材料,其Z向纤维的分布密度直接影响热膨胀系数匹配性。经编机需在1.2米幅宽内实现Z向纤维的精准插入,间距误差不得超过0.5mm,否则将导致卫星在轨运行时因热应力产生形变。这种需求倒逼经编机开发出“超声波辅助插纱”技术,通过高频振动使纤维束均匀分散,插纱密度提升至200根/cm²,较传统工艺提升3倍。

三、精度革命的产业涟漪效应

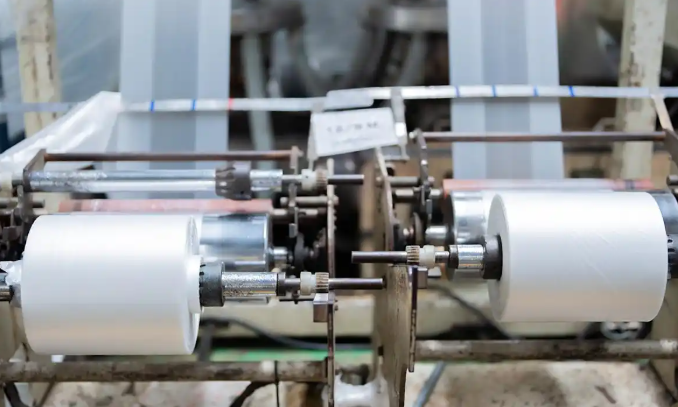

经编机精度的提升,正在重塑复合材料产业链的价值分配。在生产端,高精度织物使树脂传递模塑(RTM)等成型工艺的缺陷率从15%降至3%以下,直接降低后道工序的返修成本。某汽车零部件供应商通过引入智能经编机,将复合材料传动轴的生产周期从4小时缩短至1.5小时,单线年产能从5万件提升至20万件。

在应用端,精度革命催生出更多“材料-结构-功能”一体化解决方案。例如,某型无人机机翼通过采用变角度多轴向织物,实现从根部到翼梢的纤维取向渐变,使机翼的抗弯刚度提升25%,而重量仅增加5%。这种设计依赖经编机具备“动态角度调整”能力——在织物幅宽方向上,纤维角度可按预设曲线连续变化,其控制精度达到0.1°/cm。

四、挑战与未来:精度革命的下一站

尽管精度革命已取得显著突破,但经编机技术仍面临三大挑战:其一,超薄织物(厚度<0.5mm)的张力控制难度呈指数级上升,需开发新型纳米级传感器;其二,多材料协同编织技术尚不成熟,碳纤维与玻璃纤维、芳纶纤维的混合铺层易产生界面应力;其三,智能经编机的软件算法仍依赖人工经验,深度学习在纤维路径优化中的应用尚处于初级阶段。

未来五年,经编机的精度革命将向两个方向延伸:一是“微观精度”,通过原子级表面处理技术减少纤维摩擦,实现单丝级别的铺层控制;二是“宏观智能”,构建基于数字孪生的虚拟调试平台,使设备在虚拟环境中完成90%的工艺验证。当一块碳纤维多轴向织物能够同时满足“毫米级尺寸精度”与“纳米级表面形貌”要求时,复合材料制造将真正迈入“设计即制造”的新纪元。

碳纤维多轴向经编机的精度革命,是技术理性与市场需求的完美共振。它不仅重新定义了复合材料增强体的制造边界,更通过产业链的深度协同,为轻量化革命提供了可复制的“精度范式”。随着5G、人工智能等技术与纺织机械的进一步融合,这场革命终将超越设备本身,成为驱动整个先进制造业转型升级的核心引擎。