一、技术突破:从摩擦生热到界面调控

超声波焊接通过高频机械振动(20-40kHz)在材料界面产生摩擦热,使表面氧化膜破碎并形成固态冶金结合,其核心优势在于非熔融连接机制,避免了传统熔焊中金属间化合物(IMCs)的过度生成。例如,铝/铜焊接中,传统激光焊易形成厚达2.3μm的AlCu脆性层,而超声波焊接通过振动能量调控,可将IMC层厚度控制在0.2μm以下。

关键技术创新:

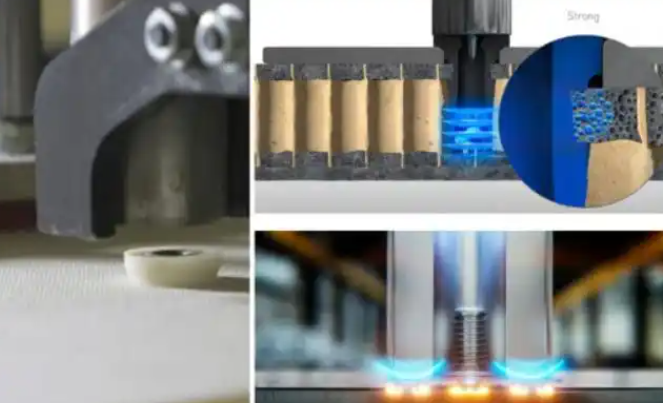

1. 中间层材料工程

聚合物涂层:在铝合金表面涂覆PA6涂层(厚度50-100μm),可将碳纤维增强尼龙(CF/PA66)与铝的搭接剪切强度从25MPa提升至48MPa,同时焊接时间缩短至1.6秒,较胶接工艺效率提升750倍。

金属过渡层:采用0.05mm厚Zn箔作为铝/铜焊接中间层,通过形成Al-Zn共晶组织(熔点382℃),使接头抗拉强度从149.55MPa增至184.88MPa,增幅达23.6%。

2. 多场协同工艺

超声辅助搅拌摩擦焊(UDS-FSZW):在传统搅拌摩擦焊基础上叠加20kHz超声波振动,可使6061铝/纯铜接头的焊核区晶粒尺寸从12μm细化至4μm,同时消除孔洞缺陷,机械互锁效应增强使有效承载面积扩大30%。

动态压力调控:采用伺服压力系统(±0.5N精度)实时调整焊接压力,在铜/铝巴焊接中,可将接头电阻波动控制在±1%以内,满足动力电池模组对电性能一致性的严苛要求。

二、效能跃升:从微观结构到工业应用

微观机制优化:

位错强化效应:超声波振动促使铝/铜界面产生高密度位错(密度>10¹⁴m⁻²),形成亚微米级胞状组织,使界面剪切强度提升40%。

表面纳米化:在钛合金表面进行超声喷丸处理(振幅8μm,时间30秒),可形成厚度500nm的纳米晶层,使钛/聚醚醚酮(PEEK)的界面结合能从25J/m²增至68J/m²。

工业场景突破:

1. 新能源汽车电池模组

易视UTL2000自动产线采用35kHz高频超声焊接,实现铝巴焊接强度>85N/mm²,焊接节拍≤2.5秒/点,较传统激光焊效率提升100%,同时通过3D结构光检测系统(±0.02mm精度)将不良率从15%降至3%以下。某电池企业应用该技术后,模组循环寿命提升18%,生产成本降低22%。

2. 太阳能集热器制造

与激光焊相比,超声波焊接在平板集热器铜管-铝板连接中,导热效率提升3%(水温升高3%),能耗降低60%,且焊接变形量减少50%,无需后续校形工序。楚鑫机电的全自动整板焊机更将设备成本降低50%,推动行业规模化应用。

3. 航空航天轻量化结构

在碳纤维增强热塑性复合材料(CFRTP)与钛合金连接中,通过PA6涂层+超声振动工艺,可使接头疲劳寿命(10⁶次循环)提升2倍,同时满足-55℃至120℃极端环境下的可靠性要求。欧盟HERWINGT项目采用该技术制造的无人机机翼,重量较传统钢铝结构降低40%。

三、未来趋势:从精准控制到智能集成

1. AI驱动工艺优化

基于机器学习的参数预测模型(如LSTM神经网络),可根据材料组合(如Al/Cu/PEEK)自动生成最优焊接参数(压力、振幅、时间),使接头强度标准差从±8%降至±2%。特斯拉已将该技术应用于4680电池极耳焊接,良品率提升至99.7%。

2. 仿生界面设计

模仿荷叶表面微纳结构,在金属表面构建分级孔隙(微米级沟槽+纳米级凸起),可使树脂接触角<10°,实现超亲油界面,在CFRTP/金属焊接中渗透率提升50%以上。MIT研发的介电弹性体驱动器,配合柔性电子皮肤(触觉传感器密度>100点/cm²),可实现翼型变形的实时反馈控制。

3. 闭环回收技术

超声波焊接的可逆性为材料回收提供可能:通过施加反向超声振动(频率30kHz,振幅10μm),可使铝/铜接头的分离力从500N降至80N,纤维回收率>90%,再生材料性能保留率>85%。荷兰Twente大学开发的超临界CO₂解聚工艺,可将废弃焊接件完全分解为单体,再生树脂纯度>99.9%。

超声波多材料焊接通过能量-材料-结构的协同创新,正在重塑异种材料连接的技术范式。其效能提升不仅体现在力学性能的突破(如接头强度提升20-50%),更在于全生命周期的价值重构:制造阶段能耗降低60%,使用阶段能效提升12-25%,回收阶段材料利用率突破90%。随着智能控制、仿生设计等技术的深度融合,超声波焊接将成为推动航空航天、新能源等领域低碳转型的核心引擎,为“材料革命”提供可复制的技术路径。