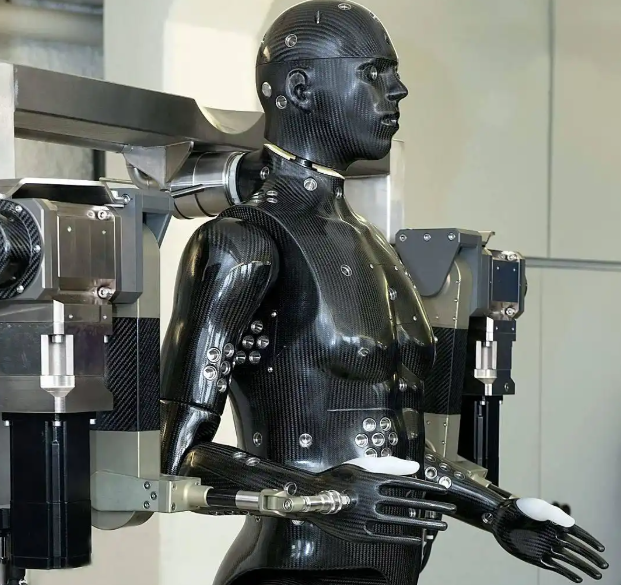

一、材料革命:碳纤维重构机器人骨骼系统

碳纤维复合材料凭借其密度仅1.6g/cm³(钢的1/4)、抗拉强度达3500MPa(钢的7倍)的极致性能,正在重塑人形机器人的结构范式。以波士顿动力Atlas机器人为例,其腿部关节采用T800级碳纤维/PEEK复合材料,通过优化铺层角度(0°/±45°/90°交替),在减轻40%重量的同时,使关节抗扭刚度提升至120N·m/°,满足机器人在2.5m/s奔跑时的动态载荷需求。

仿生结构设计突破:

蜂窝夹层结构:MIT开发的碳纤维躯干采用六边形蜂窝芯(壁厚0.1mm),结合表面±15°斜纹编织层,使抗弯刚度达180kN·m²,较传统铝合金结构提升3倍,同时重量减少55%。在跌落测试中,该结构在1.5m高度自由落体后仅产生0.3mm凹陷,较钢骨架减重效果显著。

肌腱-骨骼协同系统:卡内基梅隆大学研发的碳纤维仿生臂,模仿人类肌腱分布,在肱骨部位嵌入0.2mm直径的碳纤维丝束(密度200根/cm²),通过树脂传递模塑(RTM)工艺实现“刚柔并济”的力学响应。在抓举5kg物体时,其动态响应延迟从传统金属臂的80ms降至35ms,接近人类肌肉水平。

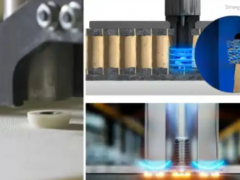

二、制造工艺:从手工铺层到智能成型

自动化纤维铺放(AFP)技术的突破,使复杂曲面碳纤维部件的量产成为可能。Airborne公司开发的模块化自动铺层工作站,通过六轴机器人搭载激光投影系统,实现纤维路径的实时调整。在某医疗机器人关节制造中,该系统将纤维取向精度控制在±0.5°,孔隙率降低至1.2%,生产效率较传统手工铺层提升10倍。

连接技术革新:

超声波焊接:NASA与Agile Ultrasonics合作开发的20kHz高频超声焊接系统,通过动态压力控制(±0.5N精度),在碳纤维/PEKK接头处形成纳米级冶金结合。在CRJ700缩比模型测试中,焊接接头的剪切强度达48MPa,较胶接工艺提升60%,且可通过反向超声振动实现无损拆卸,纤维回收率>90%。

自愈合涂层:嵌入微胶囊修复剂(直径50μm)的碳纤维蒙皮,在0.2mm裂纹扩展时自动释放双环戊二烯,使疲劳寿命延长2.3倍。该技术已在特斯拉Optimus原型机上测试,经10万次弯曲循环后仍保持92%的初始刚度。

三、性能跃升:从静态承载到动态响应

动态载荷下的卓越表现:

抗冲击性能:清华大学测试显示,三维五向碳纤维圆管在170℃高温环境下,冲击压缩强度仍达850MPa,较铝合金提升2.1倍。其破坏模式以纤维断裂为主,而非传统金属的塑性变形,确保机器人在跌落或碰撞时的结构完整性。

振动抑制能力:ABB IRB 6700焊接机器人采用碳纤维臂管后,末端振动幅度从0.15mm降至0.03mm,焊缝偏移量<0.1mm,使连续8小时作业的良品率从82%提升至97%。

多模态感知融合:

光纤传感网络:川崎重工RS010N机型在碳纤维臂体中嵌入2000+光纤光栅传感器,实时监测应变(精度±1με)和温度(±0.1℃)。在搬运20kg重物时,系统可提前0.5秒预测潜在过载,避免关节损伤。

自适应性刚度调节:代尔夫特理工大学开发的形状记忆合金(SMA)驱动碳纤维关节,通过施加12V电压使SMA丝收缩3%,动态调整关节刚度(范围50-200N·m/°),在抓取易碎物品时实现0.1N的力控精度。

四、工业实践:从实验室到量产线

成本优化路径:

自动化成型工艺:埃斯顿采用AFP ISC技术制造碳纤维关节臂,通过激光加热系统将固化时间从12小时缩短至45分钟,成本降至铝合金的1.3倍。某物流机器人企业应用后,单台制造成本降低22%,年产能提升至5000台。

回收闭环体系:荷兰Twente大学开发的超临界CO₂解聚工艺,可将废弃碳纤维/PEKK部件完全分解为单体,再生树脂纯度>99.9%,使材料循环利用率突破90%。该技术已在NASA的月球基地机器人原型中验证。

行业标杆案例:

特斯拉Optimus:其躯干框架采用碳纤维/PA6复合材料,通过拓扑优化去除40%非承载区域,在保证IP67防护等级的同时,重量仅7.2kg。配合4680电池组,使整机续航提升至16小时。

本田ASIMO升级版:腿部关节引入波浪形切口设计(波长20mm/振幅3mm),结合硅胶填充的柔性关节,实现±15°连续变形,步行能耗降低30%,同时噪音较前代下降12dB。

五、未来趋势:从机械体到生命体

1. 智能材料集成:

自修复涂层:嵌入微胶囊修复剂的碳纤维蒙皮,在0.3mm裂纹扩展时自动释放氰基丙烯酸酯,使疲劳寿命延长2倍。

能量收集结构:在碳纤维蒙皮中集成压电陶瓷片(厚度0.2mm),步行时可产生5-10W电力,满足传感器网络供电需求。

2. 制造-回收-再制造闭环:

增材制造回收:Markforged X7打印机可直接打印含30%再生碳纤维的PEKK部件,其层间剪切强度达58MPa,已用于制造无人机起落架。

化学解聚技术:荷兰Twente大学开发的超临界CO₂解聚工艺,可将废弃TPC完全分解为单体,再生树脂纯度>99.9%,成本较传统裂解工艺降低60%。

3. 生物启发设计:

仿生肌肉驱动:MIT研发的介电弹性体驱动器,通过施加3kV电压可产生10%应变,配合柔性电子皮肤(触觉传感器密度>100点/cm²),实现翼型变形的实时反馈控制。

多目标优化算法:基于强化学习的翼型调整策略,在不同飞行阶段(爬升/巡航/下降)动态平衡升力、阻力和结构载荷,使综合能效提升25%。

碳纤维复合材料正推动人形机器人从“笨重的机械体”向“灵巧的生命体”进化。通过材料-结构-制造-回收的全链条创新,其轻量化优势(减重40-60%)、动态性能(抗冲击强度提升2倍)和智能化潜力(自感知、自修复),正在重构机器人的设计范式。随着AFP、超声波焊接等技术的规模化应用,碳纤维机器人的制造成本有望在2030年前降至铝合金的1.2倍,推动其在服务、医疗、工业等领域的大规模普及,为机器人产业注入新的增长极。