在电动汽车产业蓬勃发展的当下,轻量化已成为提升车辆续航、性能与竞争力的关键因素。碳纤维复合材料凭借其卓越的力学性能与轻质特性,成为实现轻量化的理想选择。而机器人铺放技术的引入,更是为碳纤维复材在电动汽车上的大规模应用带来了革命性突破,推动轻量化系数不断刷新纪录。

碳纤维复材:轻量化的核心材料

碳纤维复合材料由碳纤维与树脂等基体复合而成,具有高强度、高模量、低密度等显著优势。其比强度是钢材的数倍,比模量也远超传统金属材料,这意味着在相同强度要求下,使用碳纤维复材可大幅减轻结构重量。对于电动汽车而言,电池系统占据了整车重量的较大比例,减轻电池包及相关部件的重量,对提升续航里程至关重要。碳纤维复材可应用于电池包外壳、框架等部位,在保证结构强度的同时,有效降低重量,进而提升车辆的能量利用效率。

此外,碳纤维复材还具备出色的耐腐蚀性、耐疲劳性和减振性能。在复杂的行驶环境下,它能更好地抵抗外界侵蚀,延长部件使用寿命;同时,其优异的减振特性可提升车辆的舒适性与操控稳定性,为乘客带来更优质的驾乘体验。

机器人铺放技术:高效精准的制造利器

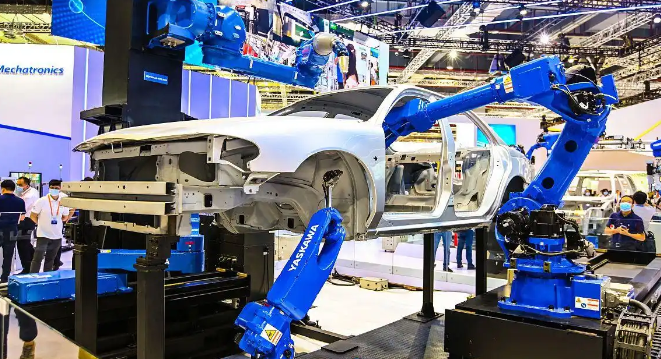

传统碳纤维复材的铺放工艺依赖人工操作,存在效率低、精度差、质量不稳定等问题。而机器人铺放技术的出现,彻底改变了这一局面。机器人具备高精度的运动控制能力,能够按照预设的程序和路径,将碳纤维预浸料精确地铺放在模具表面,实现复杂结构的自动化成型。

在铺放过程中,机器人可根据设计要求,灵活调整铺层的角度、顺序和厚度,确保材料性能得到充分发挥。同时,先进的视觉识别系统和传感器技术,可实时监测铺放质量,及时发现并纠正偏差,保证产品的一致性与可靠性。与传统人工铺放相比,机器人铺放效率可提高数倍,大大缩短了生产周期,降低了制造成本。

协同革命:轻量化系数的飞跃

碳纤维复材与机器人铺放技术的协同应用,为电动汽车轻量化带来了质的飞跃。通过优化材料铺层设计与机器人铺放工艺,可实现车身结构的精准减重。例如,采用拓扑优化方法,对车身结构进行重新设计,在满足强度和刚度要求的前提下,去除不必要的材料,同时利用碳纤维复材的高强度特性,对关键部位进行加强。机器人铺放技术则能够精确实现这种复杂结构的成型,确保材料分布合理,充分发挥轻量化效果。

在实际应用中,某电动汽车项目通过采用碳纤维复材与机器人铺放协同制造技术,成功将车身重量降低了30%以上,轻量化系数大幅提升。这不仅显著增加了车辆的续航里程,还提升了车辆的加速性能和操控稳定性,为电动汽车的发展注入了新的活力。

未来展望:持续创新的征程

随着技术的不断进步,碳纤维复材-机器人铺放协同革命将在电动汽车轻量化领域持续深化。未来,碳纤维复材的性能将进一步提升,成本不断降低,为更广泛的应用创造条件。同时,机器人铺放技术也将朝着智能化、柔性化方向发展,能够更好地适应多品种、小批量的生产需求。

此外,跨领域的协同创新将成为推动产业发展的重要力量。材料科学、机器人技术、汽车工程等多学科的深度融合,将催生更多创新性的解决方案,助力电动汽车轻量化系数不断突破,为实现绿色、高效的出行方式奠定坚实基础。在这场协同革命的推动下,电动汽车产业正朝着更加轻量化、智能化的未来大步迈进。