在航空航天领域,增材制造技术正以革命性的姿态重塑传统制造范式。这项技术通过逐层堆积材料实现复杂结构的一次成型,在大型金属构件、复杂整体结构、轻量化点阵结构以及多功能仿生结构四大领域展现出独特优势,推动着飞行器向更高性能、更低成本的方向发展。

一、大型金属构件的突破性应用

在航空发动机梯度性能钛合金整体叶盘的制造中,激光能量沉积技术成功解决了传统工艺难以处理的晶粒形态控制难题。通过精确调控激光参数与粉末供给速率,研究人员实现了从叶根到叶尖的连续梯度材料过渡,这种结构在承受1200℃高温的同时,还能保持优异的抗疲劳性能。北京航空航天大学团队研发的A-100超高强度钢起落架,通过增材制造技术将传统锻造的12道工序简化为3道,生产周期缩短60%,而力学性能指标达到传统工艺的98%以上。西北工业大学制造的C919翼肋缘条长达3100mm,其内部晶粒组织经过特殊热处理,在保持强度的同时,断裂韧性提升25%。

二、复杂整体结构的创新制造

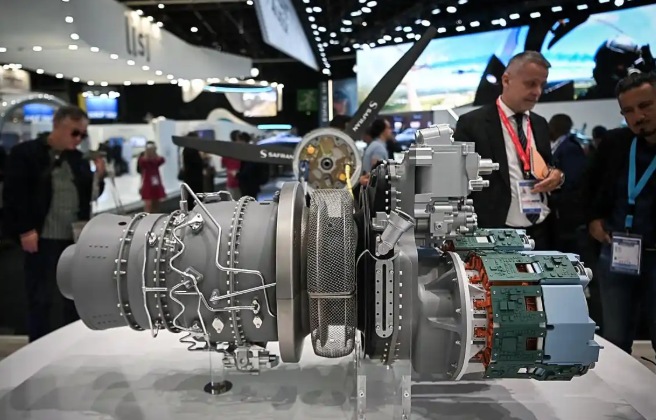

NASA在氢火箭助推器制造中采用的SLM技术,将传统需要300个零件组装的复杂流道系统整合为单件结构。通过优化激光扫描路径,成功解决了铜合金高反射率导致的成形缺陷问题,使燃烧室衬套的冷却效率提升40%。GE公司研发的航空发动机燃油喷嘴,将20个独立部件整合为直径仅38mm的整体结构,在IN718镍基合金的基础上,通过拓扑优化设计,实现了25%的减重和5倍的使用寿命提升。这种整体化制造技术正在改变传统装配模式,空客A350的钛合金支架已实现100%增材制造覆盖率。

三、轻量化点阵结构的性能跃升

在空客A320的机舱隔板设计中,基于黏菌自适应网络算法生成的跨尺度仿生点阵结构,将66000个微观网格与宏观应力分布精准匹配。这种采用AlSi10Mg铝合金制造的隔板,在保持同等强度的情况下,比传统蜂窝结构减重32%,且在冲击测试中位移量减少8%。中国商飞研发的钛合金点阵结构,通过仿密排六方晶体设计,使比刚度达到传统结构的1.8倍。在卫星推进系统中,3D打印的钨合金点阵结构支撑件,在保持1500℃高温稳定性的同时,将热传导效率控制在0.8W/(m·K),有效解决了热防护难题。

四、多功能仿生结构的跨界融合

顾冬冬教授团队开发的仿贝壳层状结构,将碳化硅颗粒与钛合金基体进行三维交织,制造出兼具抗冲击与耐烧蚀的火箭发动机喷管。这种结构在2000℃等离子体风洞测试中,表现出传统材料3倍的抗烧蚀能力。受鸟类骨骼启发设计的无人机机架,通过梯度密度点阵结构,在关键受力部位增加材料密度,使整体重量减轻45%的同时,抗扭刚度提升60%。NASA正在研发的仿鲨鱼皮表面结构,通过微纳尺度纹理设计,使超音速飞行器的表面阻力降低18%,这项技术已在X-59静音超音速验证机上完成风洞测试。

展望未来,增材制造技术正朝着材料-结构-功能一体化的方向发展。在材料创新方面,纳米改性钛合金已实现室温拉伸强度突破2000MPa,而石墨烯增强镍基合金正在突破1200℃的使用极限。工艺革新层面,多激光协同打印技术已实现米级构件的同步制造,西安交通大学开发的型芯/型壳一体化铸造技术,将空心涡轮叶片的制造周期从6个月压缩至10天。随着太空3D打印技术的突破,月球基地建设所需的辐射屏蔽结构已可在轨制造,这标志着增材制造正在开启地外制造的新纪元。这项技术不仅在重塑航空航天制造业的格局,更在推动人类探索宇宙的边界不断延伸。