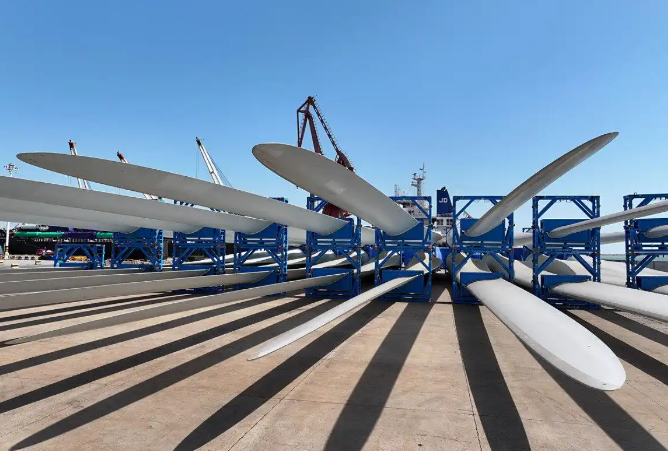

在全球风电产业向“大型化、高功率、长寿命”迈进的浪潮中,风电叶片的材料技术正面临前所未有的挑战。传统单一热固性碳纤维复合材料虽支撑了叶片从80米向120米的跨越,但在耐疲劳性、回收性和制造效率上的短板日益凸显。而热塑/热固碳纤维共固化技术通过界面相容性的精准调控,成功融合两种材料的优势——热固性材料的高刚度与热塑性材料的韧性及可回收性,为150米级以上超大型叶片提供了性能与可持续性兼具的解决方案,成为风电材料革新的核心突破口。

一、材料矛盾与技术痛点:热塑/热固共固化的界面难题

风电叶片的工况堪称“材料炼狱”:长达20年的服役期内,需承受每秒1-2次的交变载荷(等效10^8次循环)、-40℃至60℃的温度波动,以及盐雾、紫外线等环境侵蚀。传统热固性碳纤维复合材料(如环氧树脂基)通过交联网络结构实现高刚度(弹性模量可达80GPa),但交联结构一旦形成便无法重塑,不仅制造周期长达48小时,且废弃后难以回收,每片120米叶片约8吨的复合材料废弃物成为行业环保痛点。

热塑性碳纤维复合材料(如PEEK、PA6基)则展现出独特优势:线性分子结构使其可重复熔融塑形,回收利用率超90%,且抗疲劳性能是热固性材料的2-3倍(10^7次循环后强度保留率达70%)。但单独使用时,热塑性材料的初始刚度(约60GPa)低于热固性,难以满足超大型叶片的承载需求。

将两者结合的共固化技术,理论上可实现“刚柔并济”,但核心难题在于界面相容性。热固性树脂(交联网络)与热塑性树脂(线性分子)的化学结构差异巨大:热固性分子链通过共价键形成三维网络,而热塑性分子以范德华力结合,导致界面处出现“分子级鸿沟”——界面剪切强度(IFSS)通常低于20MPa,远低于单一材料内部的50MPa,成为应力集中的薄弱环节,叶片在交变载荷下极易从界面处开裂。

二、界面相容性调控:从分子设计到工艺革新的三重突破

近年来,热塑/热固碳纤维共固化技术的突破集中在界面调控领域,通过“分子桥接-微观锚定-工艺协同”三重手段,将界面剪切强度提升至45MPa以上,接近单一材料水平。

分子桥接技术 是核心突破口。中科院团队研发的“双官能团偶联剂”(如硅烷-异氰酸酯共聚物)实现了化学键合:偶联剂一端的硅氧键可与热固性环氧树脂的羟基反应,另一端的异氰酸酯基团则能与热塑性PEEK的端羟基形成脲键,在界面处构建“分子桥梁”。实验数据显示,添加1.5wt%该偶联剂后,热塑/热固界面的断裂能从80J/m²提升至280J/m²,裂纹扩展速率降低70%。

微观锚定结构 进一步强化机械互锁。通过等离子体表面处理技术,在热塑性碳纤维预制体表面构建纳米级凹凸结构(粗糙度从0.2μm增至1.5μm),当热固性树脂在共固化过程中流入这些微观孔洞,冷却后形成“机械锚栓”。德国某研究所的对比实验表明,经等离子体处理的界面,其抗剥离强度(90°剥离测试)从15N/mm提升至32N/mm,有效抑制了层间分离。

共固化工艺参数的精准协同 则解决了两种材料固化动力学不匹配的问题。热固性树脂(如环氧树脂)的固化峰值温度通常为130-180℃,而热塑性树脂(如PEEK)的熔融温度为343℃,传统工艺易导致热塑材料过热降解或热固材料固化不完全。通过阶梯式温控工艺(先160℃使热固树脂初步交联,再升温至300℃让热塑树脂熔融浸润,最后降温至180℃完成热固完全固化),配合5-8MPa的动态压力调控,使两种材料的固化度均达95%以上,界面处的孔隙率控制在0.5%以下。

三、风电叶片的性能革命:从“能用”到“耐用”的跨越

热塑/热固碳纤维共固化技术在风电叶片上的应用,带来了三项颠覆性提升:

疲劳寿命的数量级突破 是最核心的优势。120米级叶片在服役中需承受10^8次以上的交变载荷,传统热固叶片在8×10^7次循环后,刚度会下降20%以上,而采用共固化技术的叶片,在相同循环次数下刚度保留率达90%。某风电整机企业的测试显示,其140米共固化叶片在-20℃至50℃的温度循环中,经过2000次冷热冲击后,叶根部位的裂纹长度仅为传统叶片的1/5,预计服役寿命可从20年延长至25年。

轻量化与大型化的双向突破 支撑了超大型叶片的落地。热塑/热固共固化材料的比强度(强度/密度)达200MPa·cm³/g,较传统热固材料提升15%,使得150米级叶片的重量控制在35吨以内(传统材料需40吨以上)。更重要的是,共固化技术实现了叶片“分段制造-整体共固化”,解决了超大型叶片运输难题——将叶片分为3段预制,在风场现场完成共固化拼接,拼接处的强度达整体成型的90%,为160米以上叶片的商业化扫清障碍。

回收经济性的显著提升 响应了循环经济需求。热塑性材料的可熔融特性使废弃叶片的回收成本降低60%:通过280℃加热使热塑部分熔融,可分离出90%以上的碳纤维(强度保留率85%),再生纤维可用于制造塔筒、机舱罩等次级结构件。欧盟某回收项目数据显示,每回收1吨共固化叶片材料,可减少1.2吨二氧化碳排放,较传统热固叶片的填埋处理(碳排放0.8吨/吨)更具环保优势。

四、政策与市场:双轮驱动下的产业化加速

在“双碳”目标与风电大型化趋势的双重推动下,热塑/热固共固化技术正加速产业化。政策层面,中国《新能源汽车产业高质量发展实施方案》将“先进复合材料回收技术”列为重点,《风电装备产业升级三年行动计划(2024-2026)》明确提出“推动热塑/热固复合材料在140米以上叶片的应用”。欧盟《循环经济行动计划》则通过“生态设计指令”,要求2030年风电叶片的回收利用率达95%,直接倒逼共固化技术落地。

市场需求的爆发为技术商业化注入动力。全球风电复合材料市场规模预计2025年突破300亿美元,其中热塑/热固共固化材料的占比将从2023年的5%提升至2027年的15%。某头部叶片企业已建成年产50套140米共固化叶片的生产线,产品单价较传统热固叶片高10%,但全生命周期成本降低18%,受到金风、明阳等整机企业的青睐。

五、未来趋势:智能化与跨材料融合

热塑/热固共固化技术的下一步突破将聚焦三大方向:

智能化界面调控 借助AI算法实现工艺参数的动态优化——基于10万组工艺-性能数据训练的深度学习模型,可预测不同材料组合下的界面强度,将工艺开发周期从6个月缩短至1个月;

多材料协同设计 引入玄武岩纤维、生物基树脂等,形成“热塑/热固碳纤维-玄武岩纤维”混杂体系,进一步提升耐候性;

回收体系闭环 通过区块链技术追踪再生纤维的流向与性能,建立“原材-制品-再生”的全生命周期管理体系。

热塑/热固碳纤维共固化技术的突破,不仅是材料界面调控的胜利,更是风电产业向“高性能、低能耗、可循环”转型的关键一步。从150米叶片的轻盈转动,到废弃材料的高效再生,这项技术正在重新定义风电复合材料的行业标准。在政策引导与市场需求的双重驱动下,热塑/热固共固化技术将成为支撑风电产业迈向“平价时代”与“循环时代”的核心力量,为全球能源转型提供坚实的材料保障。

(关键词:热塑碳纤维、热固碳纤维、共固化技术、界面相容性、风电叶片、疲劳寿命、循环经济、复合材料回收)