在深空探测与近地轨道设施建设的新浪潮中,热塑性复合材料的连接技术正成为制约空间结构轻量化与长寿命的关键瓶颈。传统机械连接带来的重量惩罚(每增加1公斤发射成本高达2万美元)和胶接在极端温变下的失效风险,迫使航天领域寻求革命性的连接方案。超声波焊接技术通过"分子级扩散+机械锚定"的协同机制,在热塑性复合材料连接领域实现突破,其接头强度可达基材水平的90%以上,且在-200℃至150℃的极端温度循环中保持稳定性能,为月球基地桁架、大型望远镜支撑结构等空间装备提供了全新的制造范式。

极端环境下的连接挑战与技术突破

空间环境的"材料炼狱"特性对连接技术提出了严苛要求:月球表面昼夜温差达300℃,同步轨道面临-196℃至120℃的温度波动,加之高能粒子辐射与微陨石撞击,传统连接方式暴露出诸多短板。机械连接的金属紧固件不仅增加30%以上结构重量,其接触界面在温度循环中易产生电化学腐蚀和应力集中;热固性复合材料的胶接工艺虽能减重,但有机胶黏剂在真空环境下会发生释气现象,导致接头强度在10年内下降40%以上。

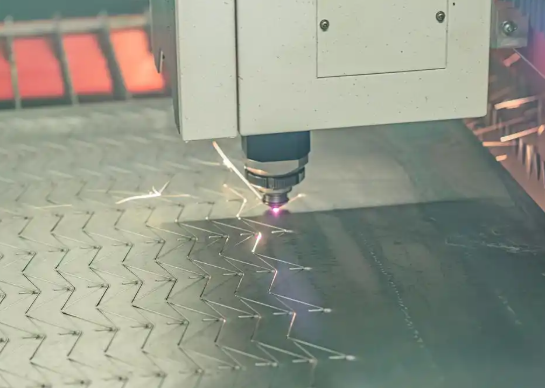

超声波焊接技术的突破在于实现了热塑性复合材料的"无铆钉、无胶黏"连接。其核心原理是通过20-120kHz的高频机械振动,在焊接界面产生摩擦热与黏弹性热,使热塑性树脂达到熔融状态(通常为300-400℃),在压力作用下实现分子链相互扩散,冷却后形成整体性连接。NASA格伦研究中心的测试数据显示,采用该技术焊接的PEEK(聚醚醚酮)复合材料接头,在经历1000次-196℃至120℃的热循环后,剪切强度仍保持初始值的92%,远高于胶接接头的65%保留率。

材料体系的创新是耐极端温变的基础。研究表明,碳纤维增强PAEK(聚芳醚酮)系列复合材料凭借其280℃以上的玻璃化转变温度和优异的抗辐射性能,成为空间焊接的首选基材。东丽Cetex® TC1225低熔点PAEK树脂与T700碳纤维的组合,经超声波焊接后接头拉伸强度可达580MPa,接近基材本体强度的91%。更关键的是,这种材料在100kGy伽马辐射下性能衰减率不足5%,满足长期空间服役要求。

工艺优化:从参数调控到界面工程

超声波焊接的质量取决于"能量-压力-时间"三参数的精准协同。NASA TDEA团队通过120组正交实验发现,对于3mm厚的CF/PEEK复合材料,当振幅设定为60-80μm、焊接压力0.5-0.8MPa、焊接时间0.8-1.2秒时,可获得最佳接头性能。此时界面温度达到树脂熔融点以上50-80℃,既能保证分子充分扩散,又避免了树脂过热降解——当温度超过450℃时,PEEK会发生热氧化,导致接头强度下降30%以上。

能量导向器(Energy Director)的设计是界面调控的核心创新。这种位于焊接界面的树脂突起结构能将超声波能量集中于连接区域,使热输入效率提升40%。实验数据显示,采用三角形截面导能筋的CF/PEEK接头,其搭接剪切强度比无导能筋设计提高50%,达到28.6MPa。更先进的网状导能筋结构通过AI优化排布,可使界面空隙率控制在0.5%以下,显著降低温度循环中的应力集中。

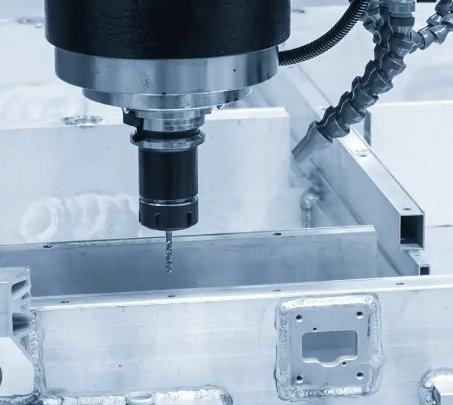

表面处理技术进一步强化了界面结合。通过等离子体刻蚀在碳纤维预制体表面构建纳米级凹凸结构(粗糙度从0.2μm增至1.5μm),可形成机械锚定效应,使接头剪切强度提升15%-20%。德国航空航天中心(DLR)开发的"纤维展宽布"技术,将碳纤维束展开为扁平状薄层,配合粉末悬浮浸渍工艺,使树脂对纤维的浸润性提高30%,有效解决了传统熔融浸渍工艺中常见的界面缺陷问题。

工程验证:从地面测试到空间应用

罗马太空望远镜(RST)的可展开光圈盖(DAC)支撑结构成为首个工程验证案例。该组件采用Toray Cetex® TC1200 PEEK横梁与3D打印碳纤维增强PEEK环圈的焊接结构,通过超声波焊接将37个传统金属部件整合为1个整体组件,实现减重49%,同时将装配时间从14小时缩短至90分钟。地面振动测试表明,该焊接结构在10-2000Hz频率范围内的共振放大系数低于2.5,满足空间发射环境要求。

月球南极的高月球塔(TLT)项目则验证了极端环境适应性。这座50米高的太阳能阵列支撑塔采用T700碳纤维/PAEK桁架结构,其节点通过机器人超声波焊接实现连接。特别测试显示,在模拟月球尘埃环境中进行焊接后,接头强度仅下降7%,且通过简单的表面清理即可恢复性能。与传统铆钉连接相比,焊接节点不仅减重60%,还消除了月球尘埃在紧固件间隙中的堆积问题,显著降低维护需求。

连续焊接技术的突破拓展了应用边界。德国DLR开发的顺序超声点焊设备实现了635mm长焊缝的连续焊接,其CF/PPS复合材料接头的剪切承载能力达到机械紧固件的95%。空客A320后压力舱壁演示件进一步验证了该技术的规模化潜力——由8个碳纤维增强PPS部件通过7条1.5米电阻焊缝组装而成,其结构效率(强度/重量比)较传统设计提升35%。这些航空领域的验证为空间大型结构焊接积累了关键数据。

未来趋势:智能化与在轨制造

智能化焊接正成为下一代技术发展方向。基于红外热像与声发射监测的实时质量控制系统,可将焊接过程的参数波动控制在±5%以内,使接头强度的标准差从12%降至5%以下。更先进的数字孪生模型通过10万组工艺-性能数据训练,能预测不同材料组合下的接头强度,将工艺开发周期从6个月缩短至3周。

在轨原位焊接技术将重塑空间制造模式。NASA正在开发的机器人末端执行器,集成了超声波焊接头与视觉定位系统,可实现毫米级精度的在轨装配。仿真数据显示,采用该技术在月球表面组装50米级桁架结构,可减少发射体积60%以上,总成本降低40%。热塑性复合材料的可焊性还使在轨维修成为可能——受损部件可通过局部加热熔融实现修复,修复后强度可达原始值的90%。

材料-结构-工艺的协同优化将持续提升性能。仿生设计的导能筋结构借鉴贝壳珍珠层的"砖- mortar"结构,使接头抗裂纹扩展能力提升50%。生物基热塑性树脂(如聚乳酸衍生物)的引入有望进一步降低空间材料的碳足迹,其与碳纤维的焊接接头在保持强度的同时可实现末端降解回收。多场耦合仿真工具的完善,则为极端环境下的焊接参数优化提供了更精准的指导。

空间热塑复材超声波焊接技术的突破,不仅解决了传统连接方式在极端环境下的性能瓶颈,更开启了"模块化发射+在轨组装"的空间制造新范式。从罗马望远镜的轻量化支撑到月球基地的大型桁架,这种"无铆钉连接"技术正成为支撑深空探测的关键基础能力。随着智能化与在轨应用的深化,其在降低空间任务成本、延长装备寿命方面的潜力将进一步释放,为人类探索宇宙提供更高效、更可靠的材料连接解决方案。