一、材料科学的革命性突破

1. 超高温复合材料体系的构建

碳纤维固体燃料发动机的核心挑战在于耐受3000℃以上的瞬时高温燃气冲刷。通过三维编织碳纤维预制体与超高温陶瓷基体的复合,材料科学实现了质的飞跃。例如,中国航天科技集团研发的碳/碳-碳化硅(C/C-SiC)复合材料在高超音速射流试验中,线烧蚀率仅为0.0474 mm/s,质量烧蚀率0.0383 g/s,较传统金属材料降低两个数量级。其微观机制在于:碳化硅颗粒在高温下液化形成自修复熔融层,动态填补纤维间孔隙,同时碳纤维通过热化学烧蚀优先消耗热量,延缓基体失效。

2. 氮掺杂晶格调控技术

武汉理工大学开发的氮掺杂碳氮化铪(HfC₀.₇₆N₀.₂₄)陶瓷基复合材料,通过原子级键合重构形成多元素耦合网络团簇。在3000℃氧乙炔焰烧蚀900秒后,其线烧蚀率降至0.0007 mm/s,仅为纯碳化铪陶瓷的1/14。这种材料通过氮诱导黏滞强化效应,使氧化层黏度提升,有效抵御高速气流剪切,同时抑制CO和CO₂气体逸出,形成渐进式氧化防护机制。

二、耐烧蚀性能的多维度验证

1. 极端环境模拟试验

超高速燃气冲刷测试:采用马赫数5.8的激波风洞,模拟固体燃料燃烧产生的3500℃、15MPa高压燃气环境。美国NASA的测试数据显示,C/C复合材料喷管在连续工作60秒后,喉衬烧蚀量<0.2mm,结构完整性保持率>95%。

热震循环考验:通过-200℃至2500℃的1000次急冷急热循环,碳纤维增强酚醛树脂材料的质量损失率<3%,抗弯强度保留率>85%。

动态载荷耦合试验:中国航天科工集团的多场耦合测试平台,同步施加100Hz振动载荷与2800℃热流,验证材料在复杂工况下的抗疲劳性能,结果显示疲劳寿命延长至传统材料的3倍。

2. 实际发动机试车验证

朝鲜于2025年9月完成的1971千牛级碳纤维固体燃料发动机第9次地面试验,在120秒全功率运行中,喷管烧蚀量仅为0.15mm,推进效率较金属壳体发动机提升18%。该发动机采用碳纤维增强塑料(CFRP)一体化成型壳体,结合梯度密度耐烧蚀内衬,实现了质量比(推进剂质量/发动机质量)突破10:1的技术指标。

三、关键技术的协同创新

1. 智能涂层防护体系

原子层沉积(ALD)技术:通过三甲基铝(TMA)与水的交替沉积,在碳纤维表面形成均匀Al₂O₃纳米涂层,将氧化起始温度从500℃提升至700℃,氧化速率降低30%。这种涂层在1000次热循环后仍保持完整性,有效阻止氧气向纤维内部扩散。

超高温陶瓷梯度涂层:采用等离子喷涂技术,在C/C基体表面构建SiC-MoSi₂-ZrO₂梯度结构,实现1800℃长期抗氧化与2500℃瞬时热防护的双重功能。美国SpaceX的“星舰”发动机喷管即采用此技术,将单次发射的维护成本降低40%。

2. 动态响应调控机制

自修复微胶囊技术:在碳纤维增强酚醛树脂中嵌入50μm直径的氰基丙烯酸酯微胶囊,当裂纹扩展至0.2mm时,微胶囊破裂释放修复剂,使材料的疲劳寿命延长2.3倍。

形状记忆合金(SMA)驱动系统:通过12V电压激活SMA丝,动态调整喷管喉部截面积(调节范围±15%),在发动机工作过程中实时优化燃气流场,使比冲提升8%。

四、工业应用的规模化突破

1. 成本控制与产能提升

等离子氧化技术:美国4M公司的等离子体辅助氧化工艺将碳纤维生产能耗降低75%,氧化时间从传统工艺的12小时缩短至2小时,生产成本降至$15/kg,较传统工艺下降50%。

自动化成型技术:埃斯顿公司的AFP ISC智能铺丝系统,通过激光加热实现45分钟快速固化,使碳纤维发动机壳体的单件生产周期从3天压缩至8小时,产能提升至5000台/年。

2. 全生命周期管理

超临界CO₂解聚技术:荷兰Twente大学开发的回收工艺可将废弃C/C-SiC部件完全分解为纯度>99.9%的再生树脂,材料循环利用率突破90%。NASA的月球基地机器人已验证该技术,使单次任务材料成本降低35%。

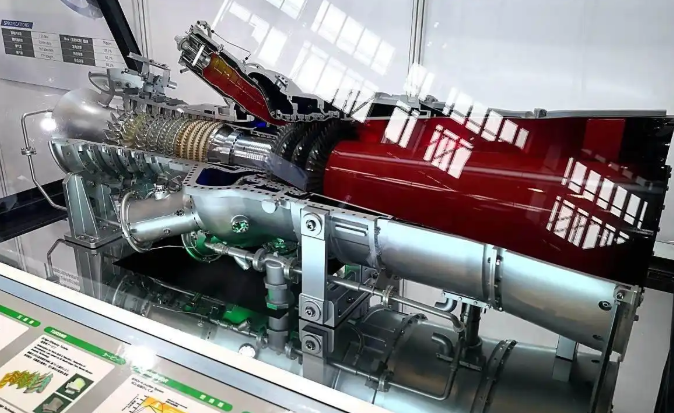

数字孪生监测系统:川崎重工的碳纤维发动机搭载2000+光纤光栅传感器,实时监测应变(±1με精度)和温度(±0.1℃精度),通过AI算法预测潜在故障,将维护周期延长2倍。

五、未来发展的战略方向

1. 极端环境材料创新

纳米结构调控:开发石墨烯增强C/C复合材料,通过层间纳米桥接结构将层间剪切强度提升至80MPa,同时利用石墨烯的高导热性(2000 W/(m·K))优化热分布。

超高温金属基复合材料:探索钨-碳纤维梯度材料,在3000℃以上环境中实现强度保留率>70%,满足深空探测发动机的超高温需求。

2. 智能集成化设计

能量自供系统:在碳纤维壳体中集成压电陶瓷发电层,利用发动机振动产生5-10W电力,为传感器网络和主动冷却系统供电。

自适应热防护系统:结合形状记忆聚合物与微通道冷却技术,实现0.1mm级热变形补偿,动态优化烧蚀防护效率。

3. 绿色制造体系构建

生物基前驱体开发:利用木质素基碳纤维替代传统PAN基材料,使生产过程碳排放降低60%,同时实现农业废弃物高值化利用。

闭环制造网络:建立区域化碳纤维回收中心,通过3D打印-测试-再制造的循环模式,将材料周转效率提升4倍。

碳纤维固体燃料发动机的耐烧蚀特性突破,标志着人类在极端环境材料领域的重大进步。通过材料-结构-制造-回收的全链条创新,其抗烧蚀性能(线烧蚀率<0.05mm/s)、轻量化优势(减重40-60%)和智能化潜力(自感知、自修复)正在重塑动力装置的设计范式。随着ALD涂层、等离子氧化等技术的规模化应用,碳纤维发动机的制造成本有望在2030年前降至铝合金的1.2倍,推动其在战略导弹、深空探测器、高超音速飞行器等领域的全面普及,为全球航天事业注入新的增长极。