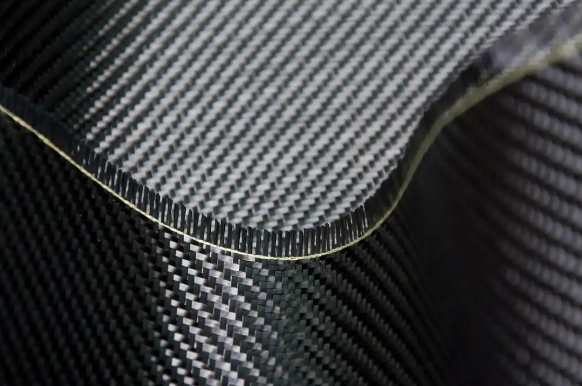

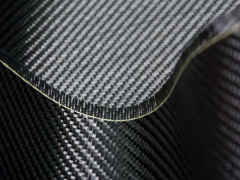

碳纤维织物预浸料(简称“预浸料”)是连接碳纤维原材料与终端复合材料制品的核心中间载体,其通过“碳纤维织物+树脂体系”的精准复合,将碳纤维的高强度、轻量化优势与树脂的成型性、耐候性深度融合,最终通过多样化成型工艺转化为航空航天、新能源汽车、风电、高端装备等领域的高性能制品。这一“原料-预浸料-制品-回收”的全链条协同,不仅定义了高性能复合材料的应用边界,更推动了多产业向“轻量化、高可靠性、低碳化”转型,构建起覆盖技术研发、生产制造、场景落地的完整高性能材料应用链。

一、核心中枢:碳纤维织物预浸料的技术突破

预浸料的性能直接决定终端制品的力学水平与工艺适配性,其技术突破集中在树脂体系定制、浸渍工艺优化、性能精准调控三大维度,需同时满足“纤维浸润均匀性、树脂固化可控性、长期储存稳定性”三大核心需求。

1. 树脂体系:适配场景的“性能定制师”

树脂是预浸料的“粘结剂与功能载体”,需根据终端制品的工况需求(如耐高温、耐腐蚀、抗冲击)定制配方,形成多元化体系:

航空航天级环氧体系:针对飞机主承力结构(如机翼主梁),采用双酚A型环氧+芳香胺固化剂,通过引入纳米SiO₂改性(粒径50nm,添加量3%),使预浸料固化后的玻璃化转变温度(Tg)提升至180℃以上,弯曲模量达140GPa,且在-55℃~120℃宽温域内强度保留率超90%。例如,波音787机身用T800碳纤维预浸料(环氧体系),纤维体积分数精准控制在62%±1%,界面剪切强度(IFSS)达85MPa,满足10⁷次疲劳循环无裂纹要求。

新能源汽车级热塑性体系:针对汽车结构件(如电池包上盖、底盘护板),采用聚醚醚酮(PEEK)、聚丙烯(PP) 等热塑性树脂,通过“树脂熔融-浸渍-冷却”工艺制备预浸料,可实现二次成型与回收利用。某车企采用碳纤维织物/PP预浸料,通过高压树脂传递模塑(HP-RTM)成型电池包上盖,制品减重40%,抗冲击强度达50kJ/m²,且废弃后可通过机械破碎重新造粒,再生料性能保留率超85%。

风电级耐候体系:针对风电叶片的户外严苛环境(紫外线、高湿度、盐雾),采用乙烯基酯树脂+抗紫外助剂(如纳米TiO₂),预浸料固化后耐紫外老化性能(QUV测试1000h)强度衰减<5%,耐盐雾性能(5%NaCl溶液1000h)无明显腐蚀,支撑叶片在海上风场实现20年使用寿命。

2. 浸渍工艺:保障均匀性的“精密制造术”

预浸料的关键工艺瓶颈是碳纤维织物与树脂的均匀浸润,需通过设备革新与参数优化实现“无气泡、无干斑、纤维体积分数可控”:

热熔浸渍工艺(适用于热塑性预浸料):采用“树脂熔融挤出-压辊浸渍-冷却定型”连续生产线,通过精准控制压辊压力(0.3~0.5MPa)、温度(PEEK体系380℃±5℃)与线速度(1~3m/min),确保树脂均匀渗透至碳纤维织物的纱线内部。例如,中国巨石的热塑性预浸料生产线,通过激光在线监测纤维体积分数(精度±0.5%),使成品预浸料的干斑率<0.1%,远低于行业标准(<1%)。

溶液浸渍工艺(适用于热固性预浸料):将树脂溶解于有机溶剂(如丙酮、丁酮),通过“浸渍槽-挤胶辊-烘干箱”流程实现树脂附着,重点控制溶剂挥发速率(烘干温度分段控制:60℃→80℃→100℃),避免气泡产生。某航空级环氧预浸料采用该工艺,树脂含量误差控制在±1%,孔隙率<0.5%,满足航空航天对预浸料微观质量的严苛要求。

预浸料储存与稳定性控制:热固性预浸料需在低温环境(-18℃~-5℃)储存,保质期可达6~12个月;通过添加“潜伏性固化剂”(如双氰胺衍生物),可延长常温储存时间至7~15天,方便下游制品厂使用,降低物流与储存成本。

3. 性能调控:适配工艺的“参数定制化”

预浸料需根据下游成型工艺(如热压罐、HP-RTM、自动纤维铺放AFP)调整自身性能,实现“工艺-材料”的精准匹配:

流动性调控:针对HP-RTM工艺(树脂快速注入),需预浸料树脂具有低黏度(25℃时黏度<500mPa·s)与高反应活性,通过添加“活性稀释剂”(如缩水甘油醚)实现;针对热压罐工艺(缓慢固化),树脂黏度需缓慢上升,避免过早凝胶导致浸润不良。

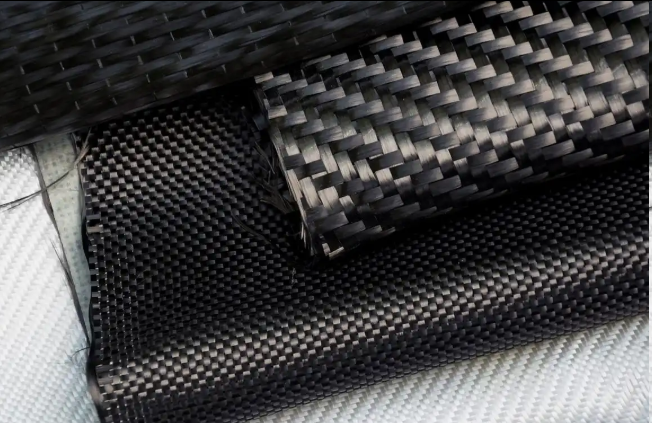

铺覆性优化:针对复杂曲面制品(如飞机机身蒙皮),预浸料需具备良好的柔性,通过选择低模量树脂(如改性环氧)与薄型碳纤维织物(如200g/㎡平纹布),使预浸料在AFP工艺中可实现±30°弯曲铺覆,无褶皱、无断裂。

固化周期适配:航空航天制品需长周期固化(120℃/2h+180℃/4h)以确保性能稳定;汽车量产制品需短周期固化(150℃/10min)以提升效率,预浸料通过调整固化剂种类(如脂肪胺类快速固化剂)实现不同周期需求。

二、链条衔接:复合材料制品的成型工艺矩阵

预浸料需通过适配的成型工艺转化为终端制品,不同工艺对应不同应用场景的“效率-性能-成本”需求,形成覆盖高端定制到规模化量产的工艺矩阵。

1. 高端定制工艺:适配航空航天高可靠性需求

热压罐成型工艺:通过“高温(120~180℃)、高压(0.5~0.8MPa)、真空除气”实现预浸料固化,适用于飞机主承力结构(如机翼、机身框架)。例如,空客A350的碳纤维机翼蒙皮,采用T800预浸料通过热压罐成型,制品纤维体积分数达65%,拉伸强度达1800MPa,孔隙率<0.1%,满足航空适航认证(FAA AC 20-107B)。

自动纤维铺放(AFP)工艺:将预浸料切割为窄带(6.35~50.8mm),通过机器人按预设路径铺覆在模具表面,配合原位加热(激光或红外)实现局部固化,适用于大型复杂曲面制品。波音787的机身桶段采用AFP工艺,单段制品长度达12m,减少传统拼接焊缝80%,减重30%,同时生产效率较手工铺层提升5倍。

2. 规模化量产工艺:适配汽车、风电低成本需求

高压树脂传递模塑(HP-RTM)工艺:将预浸料铺入模具,快速注入树脂(压力10~15MPa)并固化,适用于汽车结构件量产。某新能源车企的碳纤维底盘护板,采用碳纤维织物/PP预浸料通过HP-RTM成型,单件生产周期仅3min,年产能达10万件,成本较热压罐工艺降低40%。

真空辅助树脂传递模塑(VARTM)工艺:通过真空负压(-0.095MPa)将树脂吸入铺有预浸料的模具,适用于风电叶片、大型储罐等低成本制品。某8MW风电叶片的腹板,采用玻璃纤维/碳纤维混杂预浸料通过VARTM成型,制品重量较纯玻璃纤维方案减轻20%,弯曲模量提升35%,且单支叶片生产周期缩短至24h。

3. 精密成型工艺:适配高端装备高精度需求

模压成型工艺:将预浸料裁剪成特定形状,放入模具加压(10~30MPa)、加热(150~200℃)固化,适用于小型精密制品(如无人机机架、电子设备外壳)。某无人机企业采用碳纤维预浸料模压成型机架,制品尺寸精度达±0.1mm,重量仅85g,抗扭刚度达5000N·m/°,满足高空飞行稳定性需求。

缠绕成型工艺:将预浸料带按螺旋或环向缠绕在芯模上,固化后脱模,适用于管状制品(如高压气瓶、导弹壳体)。某航天企业的碳纤维高压气瓶,采用T700预浸料缠绕成型,工作压力达30MPa,重量较钢制气瓶减轻70%,同时爆破压力达90MPa,满足航天推进剂储存需求。

三、场景落地:应用链赋能多产业升级

碳纤维织物预浸料与复合材料制品构成的应用链,已深度渗透航空航天、新能源汽车、风电、高端装备等领域,通过“性能定制化”解决各产业核心痛点,推动技术迭代。

1. 航空航天:减重提效,突破性能瓶颈

飞机主承力结构:空客A350采用碳纤维预浸料制备的机身、机翼等主承力部件,占整机结构重量的53%,较传统铝合金结构减重20%,燃油效率提升15%,航程延长至15000公里;国产大飞机C919的尾翼采用T800预浸料,通过AFP工艺成型,减重35%,同时抗疲劳寿命达10⁷次循环,满足20年服役需求。

航天运载器:长征五号火箭的整流罩采用碳纤维预浸料模压成型,重量较铝合金减轻40%,同时抗冲击性能提升30%,可承受发射过程中的气动载荷与热冲击; SpaceX“星舰”的箭体采用碳纤维预浸料缠绕成型,实现“可回收、重复使用”,单次发射成本降低至传统火箭的1/10。

2. 新能源汽车:轻量化降本,适配电动化需求

车身结构件:特斯拉Cybertruck的单体车身采用碳纤维预浸料通过HP-RTM成型,减重30%,续航里程从480km提升至650km;蔚来ET7的碳纤维车顶采用预浸料模压成型,重量仅4.5kg,较钢制车顶减轻60%,同时抗弯曲强度达1200MPa,提升车身安全性。

电池包部件:宁德时代的碳纤维电池包上盖,采用预浸料模压成型,具备“轻量化(减重40%)+阻燃(UL94 V-0)+抗冲击(50kJ/m²)”三重特性,可抵御电池热失控引发的冲击与火焰,同时绝缘性能达10¹²Ω,满足高压安全需求。

3. 风电:高耐候长寿命,支撑大型化发展

风电叶片:金风科技16MW海上风电叶片的主梁采用碳纤维/玻璃纤维混杂预浸料,通过VARTM成型,叶片长度达123m,扫风面积提升至1.5万平方米,年发电量超6000万千瓦时,较纯玻璃纤维叶片减重25%,同时耐盐雾性能提升40%,满足海上20年使用寿命。

塔筒部件:西门子歌美飒的碳纤维风电塔筒采用预浸料缠绕成型,高度达160m,重量仅为钢制塔筒的1/3,可通过分段运输在现场组装,解决传统钢塔运输难题,同时抗疲劳性能提升50%,减少运维成本。

4. 高端装备:精密可靠,适配智能化需求

工业机器人:ABB IRB 6700机器人的手臂采用碳纤维预浸料模压成型,减重60%,运动惯性降低50%,定位精度从±0.1mm提升至±0.05mm,适配3C电子行业的高精度装配需求。

医疗设备:联影医疗的CT机床板采用碳纤维预浸料成型,X射线透过率达99%,较铝合金床板提升30%,同时重量减轻40%,患者转移更便捷,且耐消毒腐蚀(可耐受75%酒精反复擦拭),满足医疗卫生需求。

四、产业协同:构建“原料-预浸料-制品-回收”闭环应用链

高性能材料应用链的可持续发展,需依赖上下游产业协同与循环经济模式,实现“全生命周期价值最大化”。

1. 上下游协同:技术适配与产能匹配

原料-预浸料协同:碳纤维厂商(如日本东丽、中国中复神鹰)与预浸料企业(如美国Hexcel、中国中简科技)联合开发“定制化碳纤维织物”,例如针对航空预浸料需求,开发高模量(T1100级)、低缺陷(毛丝率<0.1%)的碳纤维织物,确保预浸料的高性能;树脂厂商(如德国巴斯夫、中国环氧树脂厂)根据预浸料工艺需求,定制低黏度、高活性的树脂体系,提升浸渍效率。

预浸料-制品协同:预浸料企业与制品厂共建“工艺验证平台”,例如针对汽车HP-RTM工艺,预浸料企业调整树脂固化速度与流动性,制品厂优化模具温度与注射压力,实现“预浸料性能-成型工艺-制品质量”的精准匹配,将制品废品率从15%降至3%以下。

2. 循环经济:闭环回收延伸应用链

预浸料边角料回收:生产过程中产生的预浸料边角料(占比约10%),可通过机械破碎后重新混入新预浸料(添加比例<10%),或通过化学解聚(如超临界CO₂工艺)回收碳纤维与树脂,再生碳纤维强度保留率达90%,可用于非承力制品(如汽车内饰件)。

终端制品回收:热塑性预浸料制品(如汽车电池包上盖)可通过机械破碎-熔融再造,再生料性能保留率超85%;热固性预浸料制品(如风电叶片)可通过热解或化学解聚回收碳纤维,某欧洲项目通过微波热解技术,回收碳纤维的强度达原生纤维的85%,可用于制造风电叶片腹板等次级结构,实现“资源-产品-再生资源”的闭环。

五、未来趋势:应用链向“更高性能、更低成本、更智能化”升级

随着技术迭代与产业需求升级,碳纤维织物预浸料与复合材料制品应用链将向三大方向突破,进一步拓展高性能材料的应用边界。

1. 预浸料高性能化:突破极端工况限制

耐高温预浸料:开发基于聚酰亚胺(PI)、聚苯并咪唑(PBI)的耐高温预浸料,Tg提升至300℃以上,可用于航空发动机热端部件(如燃烧室衬里),耐受1500℃高温;

多功能预浸料:集成“导电、导热、隐身”功能,例如在预浸料中添加石墨烯实现导电(体积电阻率<10⁻³Ω·cm),用于电磁屏蔽制品;添加碳化硅颗粒实现隐身(雷达反射截面RCS降低20dB),用于军工制品。

2. 成型工艺智能化:提升效率与精度

AI工艺优化:通过机器学习算法(如LSTM神经网络)优化预浸料浸渍参数(温度、压力、速度)与制品成型参数(固化时间、模具温度),预测制品性能,将工艺调试周期从1个月缩短至1周;

数字孪生监测:在预浸料生产与制品成型过程中嵌入传感器(如光纤光栅、压力传感器),构建数字孪生模型,实时监测预浸料浸润均匀性、制品应力分布,提前预警缺陷,将制品良品率提升至99%以上。

3. 成本控制规模化:推动中低端场景渗透

大丝束预浸料应用:推广48K、60K大丝束碳纤维预浸料,成本较12K小丝束降低50%,可用于风电、汽车等中低端场景,推动碳纤维复合材料从“高端定制”向“规模化应用”转型;

生物基树脂替代:采用植物源树脂(如亚麻籽油改性环氧、木质素基树脂)替代石油基树脂,预浸料生产成本降低20%,同时碳足迹减少40%,契合双碳目标。

碳纤维织物预浸料与复合材料制品构建的高性能材料应用链,是“材料创新-工艺突破-场景落地”的协同产物——预浸料通过树脂与织物的精准复合,为制品提供性能基础;成型工艺通过多样化技术路径,实现预浸料到制品的高效转化;终端应用通过解决各产业核心痛点,反哺链上游的技术迭代。随着产业协同深化与循环经济模式完善,这一应用链将进一步向“更高性能、更低成本、更可持续”方向发展,推动碳纤维复合材料从航空航天等高端领域向汽车、风电、消费电子等大众领域普及,成为支撑制造业高端化、绿色化转型的核心力量。