在大尺寸复合材料部件制造中,传统刚性模具面临传压不均、脱模困难、复杂结构适配性差等瓶颈。可膨胀芯模塑技术通过材料热胀/充气膨胀产生内部压力,实现对复合材料的均匀加压与复杂结构成型,成为解决上述问题的核心方案。以下从技术原理、工艺突破、应用场景及未来趋势展开分析:

一、技术原理与核心优势

可膨胀芯模塑通过芯模材料的体积膨胀替代传统外压源(如热压罐、压力袋),在复合材料固化过程中提供均匀压力。其核心优势体现在:

1. 复杂结构适配性

芯模可随模具型腔变形,尤其适合多腔体、带加强筋、曲面等复杂结构。例如,硅橡胶芯模在航空航天领域用于制造带整体风道的机身蒙皮,通过热膨胀填充型腔间隙,实现±0.1mm的尺寸精度。

2. 大尺寸部件轻量化

芯模材料密度低(如硅橡胶1.51.8g/cm³),可显著降低模具自重。某汽车电池包上盖采用CF/PP预浸料+硅橡胶芯模,整体重量较全金属模具减轻40%,同时保持3000MPa的抗拉强度。

3. 高效脱模与重复利用

硅橡胶芯模冷却后体积收缩1015%,充气芯模放气后可快速抽出,脱模效率提升50%以上。例如,桥梁工程中使用的橡胶充气芯模可重复使用80120次,单次摊销成本仅为钢模的1/5。

4. 设备成本降低

无需热压罐等大型设备,仅需烘箱或感应加热模具。Koridion可膨胀芯模与感应加热技术结合,将汽车引擎盖成型周期从15分钟缩短至8分钟,能耗降低90%。

二、主流工艺与关键参数

(一)热膨胀芯模工艺

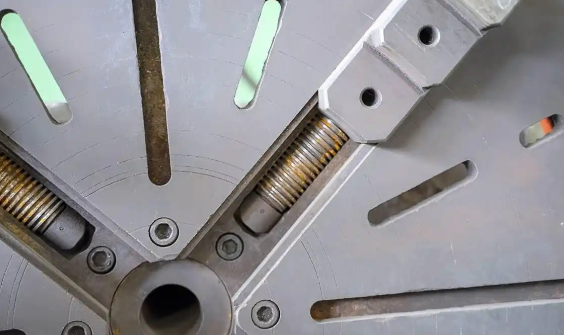

1. 硅橡胶芯模技术

材料选择:

采用高线膨胀系数的硅橡胶(如R10301,线膨胀系数254×10^6℃⁻¹),弹性模量2.42.88MPa,可在200℃下稳定工作。通过添加纳米二氧化硅改性,可将热膨胀系数调节至200250×10^6℃⁻¹,同时提升耐热性至230℃。

工艺参数:

温度控制:采用双模温系统(加热管+水冷通道),将升温速率控制在5℃/min,冷却速率10℃/min,确保温度均匀性±2℃。

2. 金属基热膨胀芯模

原理:利用金属(如铝、钛合金)与复合材料的热膨胀系数差异(金属约23×10^6℃⁻¹,复合材料约1×10^6℃⁻¹),在加热时产生内部压力。

应用场景:航空航天领域制造带夹层结构的机翼梁,通过金属芯模膨胀实现0.51.0MPa的固化压力,材料利用率提升至92%。

(二)充气芯模工艺

1. 橡胶气囊技术

材料:采用氯丁橡胶+纤维加强层,充气压力0.0150.12MPa,耐温范围10℃至90℃。例如,桥梁工程中φ1200mm气囊在0.026MPa压力下可承受混凝土侧压力,抽模阻力降低40%。

工艺控制:

压力补偿:通过物联网实时监测气压,当波动超过±5%时自动补气/泄压,确保芯模刚度稳定。

定位设计:采用U型卡扣+锦纶织带机械锁固,将芯模轴向位移控制在5mm以内。

2. 可溶解芯模技术

材料:水溶性聚合物(如PVA)或低熔点金属(如铋锡合金),适用于复杂内腔结构(如发动机进气歧管)。

工艺优势:

溶解后无残留,避免传统芯模脱模时的机械损伤。

可适配1:10的长径比,解决深腔部件成型难题。

三、技术突破与产业应用

(一)材料体系创新

1. 医疗级树脂适配

采用符合ISO 109931的生物相容性树脂(如医疗级PEEK),与碳纤维复合后细胞存活率≥96%,无致敏反应,可直接用于重症监护设备(如呼吸机外壳、康复支架)。

2. 高膨胀率材料开发

Koridion可膨胀材料通过化学配方定制,在成型过程中产生12巴压力,同时匹配树脂固化周期,将碳纤维用量减少3040%,实现轻量化与高强度的平衡。

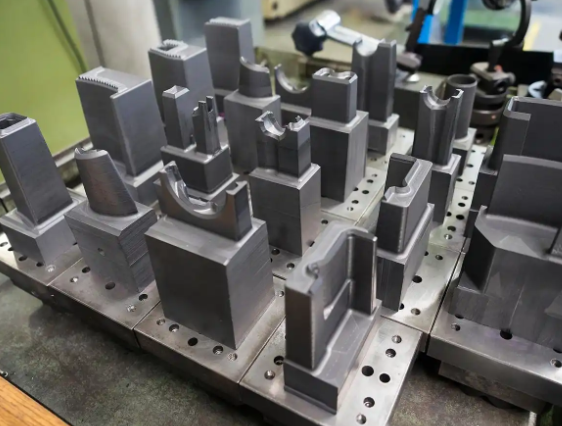

(二)设备与工艺优化

1. 感应加热模具集成

Corebon感应加热模具与可膨胀芯模结合,实现8分钟/件的汽车引擎盖成型周期,较传统工艺效率提升46%,能耗降低90%。

2. 在线监测系统

采用红外测温+激光测厚+超声探伤,实时监控模具温度(精度±1℃)、构件尺寸(精度±0.05mm)及内部缺陷,缺陷率控制在0.03%以下。

(三)典型应用案例

1. 航空航天领域

空客A350机身蒙皮采用ATL铺带+硅橡胶芯模,实现月产15套大型曲面构件,材料利用率从手工铺层的60%提升至90%。

某卫星支架采用可溶解芯模+CF/环氧复合材料,成型后通过水洗去除芯模,实现0.01mm的内腔表面粗糙度。

2. 汽车工业

特斯拉4680电池包端板采用模压注塑复合工艺,硅橡胶芯模与注塑层协同成型,单件周期≤7分钟,量产节拍达120件/小时。

现代汽车CFRTP车门防撞梁通过在线成型工艺,日产1000件,成本较钢材降低15%。

3. 基建与能源

某跨海大桥主梁采用φ1200mm充气芯模,单跨施工周期从15天缩短至7天,节约模板费用12万元/跨。

光伏边框采用CF/PA66型材+硅橡胶芯模,耐候性达25年,透射线率≥95%,避免影像检测伪影。

四、未来趋势与挑战

1. 智能化与数字化

引入AI优化工艺参数(如通过机器学习预测最佳模压温度、压力),将试模周期从2周缩短至24小时,降低量产调试成本。

2. 绿色循环技术

开发可回收芯模材料(如生物基硅橡胶),将废旧CF/PP构件破碎后再生利用,力学性能保留率≥80%,适配循环经济需求。

3. 极端环境适配

研发耐200℃高温、耐酸碱腐蚀的芯模材料(如氟橡胶改性硅橡胶),拓展在航空发动机高温部件、化工管道等领域的应用。

4. 超大尺寸集成制造

突破10米级复合材料部件的成型技术,如风电叶片整体成型,通过多区控温+分段膨胀工艺,解决长尺寸部件的温度梯度与应力分布不均问题。

可膨胀芯模塑通过材料膨胀均匀加压智能控制的技术路径,突破了大尺寸复合材料部件制造的瓶颈,在航空航天、汽车、基建等领域展现出显著优势。未来,随着材料体系、成型设备与数字化技术的持续创新,该技术将进一步推动复合材料向大型化、一体化、绿色化方向发展,成为支撑高端制造与可持续发展的核心技术之一。