在全球塑料工业向高性能、绿色化转型的背景下,中国聚丙烯(PP)复合材料产业正面临“低端产能过剩、高端产品短缺”的结构性矛盾。2024年国内PP总产能达5136万吨,进口依存度虽降至3.2%,但医疗级高透明料、汽车用高抗冲共聚料等高端产品仍依赖进口。通过技术突破、应用场景拓展、政策引导的协同发力,产业正从“规模扩张”转向“质量升级”,推动高端产能占比从2025年的18%提升至2030年的26%。

一、结构性过剩的核心矛盾:低端产能饱和与高端技术瓶颈

1. 产能扩张与需求错配

低端产能过剩:2024年国内PP产能达5136万吨,同比增长11.7%,但注塑、拉丝等传统领域需求增速仅2.1%,导致开工率降至74%。2025年预计产能增至5723万吨,开工率或跌破70%,通用料价格较2023年下跌15%。

高端进口依赖:医疗级高透明PP、汽车用高结晶度PP(HCPP)等产品进口占比超50%。例如,电池隔膜用超低灰分PP(灰分≤10ppm)95%依赖进口,单价较国产通用料高30%。

2. 技术壁垒与研发短板

催化剂技术差距:茂金属催化剂生产的高熔体强度PP(HMSPP)主要由北欧化工、利安德巴塞尔垄断,国内企业仍依赖进口催化剂,导致生产成本增加20%。

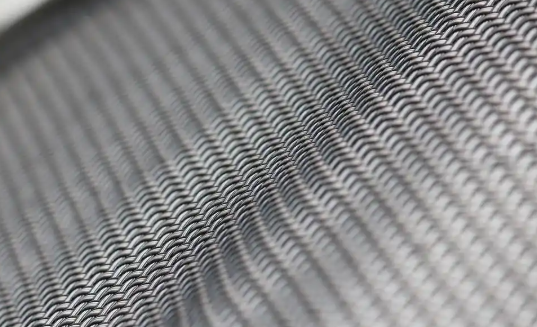

改性工艺不足:汽车轻量化所需的长玻纤增强PP(LGFPP)国内产能缺口达30万吨/年,进口产品弯曲模量超2000MPa,而国产主流产品仅1500MPa。

3. 环保政策倒逼转型

欧盟《一次性塑料禁令》(SUP)要求2025年出口包装材料中再生PP比例≥30%,而国内再生PP认证企业仅12家,产能不足需求的40%。同时,医疗领域对VOC含量(≤10ppm)、邻苯二甲酸酯残留(未检出)的严苛要求,迫使企业升级生产工艺。

二、高端化突破路径:技术创新与应用场景重构

1. 核心技术攻关

催化剂国产化:中石化开发的第四代Ziegler-Natta催化剂,使三元共聚PP(如EP300H)的弯曲模量提升至1800MPa,成本较进口催化剂降低40%,已应用于比亚迪电池包支架。

改性工艺升级:金发科技开发的碳纤维增强PP(CF-PP)拉伸强度达120MPa,较传统玻璃纤维增强PP提升50%,用于小鹏汽车电机壳体减重35%。

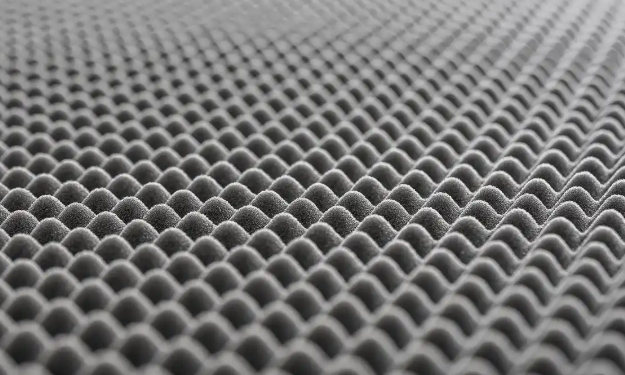

绿色生产技术:京博控股采用超临界CO₂发泡工艺,生产密度0.02g/cm³的EPP材料,能耗降低30%,已用于华为5G基站减震部件。

2. 应用领域拓展

新能源汽车:陕西延长中煤开发的薄壁注塑PP(K1870-B)熔体流动速率(MFR)达70g/10min,冲击强度8kJ/m,替代韩国SK的SFC700,用于宁德时代电池盒盖,单价降低18%。

医疗健康:天津石化的挤出吹塑专用料(PPR-BT03)透光率≥92%,耐121℃高温灭菌,进入辉瑞疫苗瓶供应链,打破日本三井化学垄断。

循环经济:万华化学投资20亿元建设化学回收法再生PP项目,年处理废塑料20万吨,再生料性能保留率超90%,已用于海尔冰箱内胆。

3. 产业链协同创新

产学研合作:中科院化学所与普利特联合开发的石墨烯增强PP,拉伸强度提升40%,用于大疆无人机机身,成本较铝合金降低30%。

上下游整合:金发科技构建“丙烯-PP-改性材料”全产业链,原材料自给率超60%,汽车用改性PP毛利率达28%,较行业平均高12个百分点。

三、政策驱动与市场机制:双轮驱动产业升级

1. 政策引导与标准制定

专项支持:工信部“新材料首批次应用保险补偿”政策,对医疗级PP、汽车用HCPP等高端产品给予保费补贴,降低企业研发风险。

环保标准:《废塑料综合利用行业规范条件》要求2026年再生PP碳足迹降低50%,格林循环通过“互联网+回收”网络,再生料成本较原生料低15-20%。

2. 市场需求升级

消费端倒逼:美团外卖包装标准升级,要求快餐盒PP材料气味等级≤3级、耐温-20℃至121℃,推动陕西延长中煤K1870-B等高端料需求增长30%。

出口市场拓展:欧盟“新电池法规”要求2027年动力电池壳体PP材料再生成分≥12%,金发科技的再生PP(牌号PCR900)已通过UL认证,出口量年增50%。

3. 国际竞争与替代

技术引进与消化:中石化与三井化学合资建设25万吨/年高结晶度PP装置,采用茂金属催化剂生产光伏背板膜原料,预计2026年投产,替代进口产品。

成本优势凸显:国内高端PP生产成本较进口低10-15%,例如京博的医用级PP(RP348P)单价1.8万元/吨,较日本住友化学同类产品低22%。

四、未来趋势:智能化与绿色化重塑产业格局

1. 智能化生产

数字孪生应用:普利特建立改性PP生产数字孪生系统,通过AI优化配方,产品开发周期从6个月缩短至3个月,良品率提升至98%。

自动化检测:海尔采用近红外光谱仪(NIR)在线检测PP材料结晶度,精度达±0.5%,替代传统离线检测,效率提升5倍。

2. 绿色技术突破

生物基材料:中科院过程所开发的甘蔗渣纤维素增强PP,生物基含量达30%,拉伸强度75MPa,已用于农夫山泉瓶盖,碳足迹降低40%。

化学循环技术:万华化学的解聚再生PP项目,实现废塑料闭环利用,再生料性能保留率超90%,获欧盟“绿色标签”认证。

3. 高端市场渗透

航空航天领域:中复神鹰开发的碳纤维增强PP(CF-PP)密度1.2g/cm³,拉伸强度150MPa,用于国产大飞机C919舱内装饰件,替代铝合金减重40%。

高端电子领域:华为与金发科技合作开发的5G基站用低介电PP(介电常数≤2.3),信号损耗降低15%,已用于Mate 70系列手机中框。

聚丙烯复合材料产业的高端化转型,是破解结构性过剩、提升全球竞争力的关键路径。通过技术创新突破催化剂、改性工艺等“卡脖子”环节,依托新能源汽车、医疗健康等新兴市场需求,叠加政策引导与绿色生产技术,中国有望在2030年前实现高端PP进口替代率超60%,推动产业从“规模扩张”向“质量效益”跃迁,为全球塑料工业可持续发展提供中国方案。