高安全性电池包箱体材料的多目标协同优化与热管理耦合设计。阐述了电池包箱体材料优化的重要性,介绍了多目标协同优化方法,分析了热管理技术要点,并探讨了二者耦合设计策略,旨在为提升电池包整体性能提供理论支持与实践指导。

一、引言

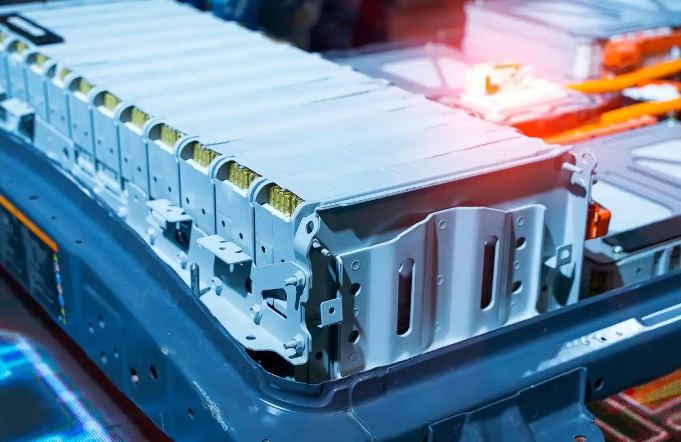

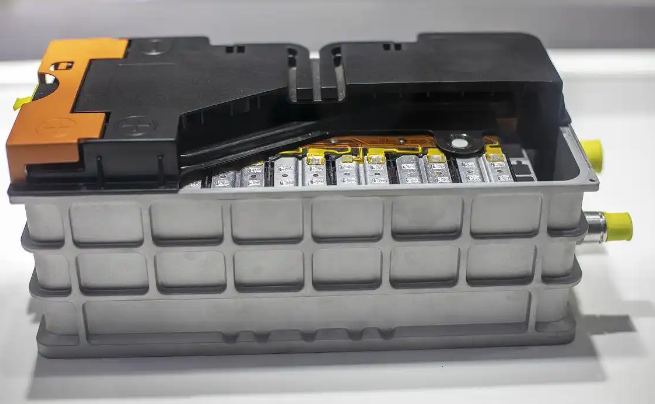

在电动汽车蓬勃发展的当下,电池包作为核心部件,其性能与安全性至关重要。电池包箱体作为电池包的保护外壳,不仅要承受外部冲击,还需具备良好的热管理能力,以确保电池在适宜温度下工作。因此,对电池包箱体材料进行多目标协同优化,并与热管理进行耦合设计,成为提升电池包整体性能的关键。

二、电池包箱体材料优化重要性

(一)提升电池包安全性

电池包在工作过程中可能会受到碰撞、挤压等外部作用力,箱体材料需具备足够的强度和刚度,以保护内部电池免受损坏。同时,材料应具有良好的阻燃性能,防止在电池热失控时引发火灾。

(二)实现轻量化设计

减轻电池包重量可提高电动汽车的续航里程,降低能耗。采用轻质高强度的材料是实现电池包轻量化的重要途径。

(三)满足热管理需求

电池在不同温度下的性能差异较大,箱体材料应具备良好的导热或隔热性能,以维持电池在适宜的工作温度范围内。

三、电池包箱体材料多目标协同优化方法

(一)优化目标确定

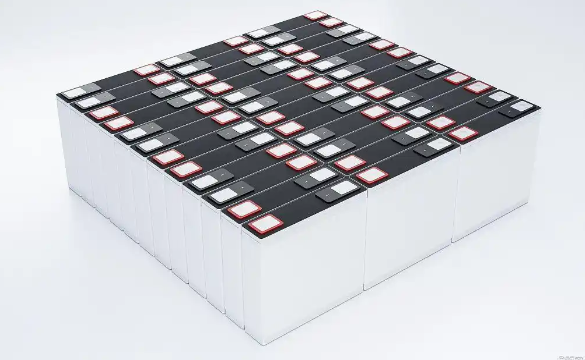

电池包箱体材料的多目标协同优化主要考虑以下几个目标:质量最小化、强度最大化、成本最低化以及热管理性能最优化。质量最小化有助于提高电动汽车的续航里程;强度最大化可确保电池包在各种工况下的安全性;成本最低化可降低电动汽车的制造成本;热管理性能最优化可保证电池在适宜温度下工作,延长电池寿命。

(二)优化算法选择

常用的多目标优化算法有遗传算法、粒子群算法、模拟退火算法等。遗传算法具有较强的全局搜索能力,能够找到多个近似最优解;粒子群算法收敛速度快,适合解决连续优化问题;模拟退火算法能够避免陷入局部最优解。在实际应用中,可根据具体问题选择合适的优化算法或进行算法组合。

(三)优化过程

建立材料性能数据库:收集各种潜在箱体材料的力学性能、热学性能、成本等数据,建立材料性能数据库。

构建优化模型:根据优化目标,建立电池包箱体材料的多目标优化模型,确定设计变量、约束条件和目标函数。

进行优化计算:利用优化算法对优化模型进行求解,得到一系列 Pareto 最优解。

方案评估与选择:对 Pareto 最优解进行评估,综合考虑各个目标的权重,选择最优的材料方案。

四、电池包热管理技术要点

(一)热管理方式

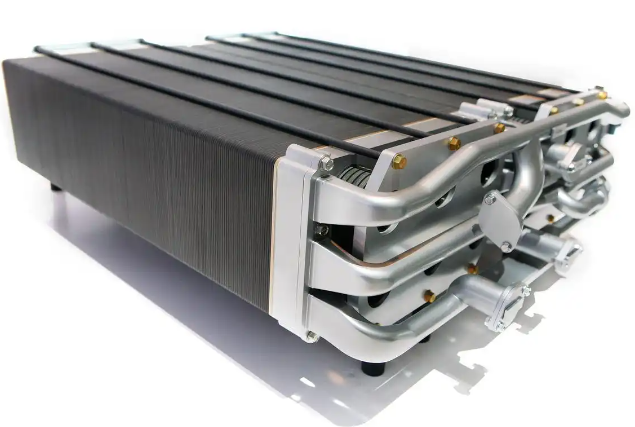

常见的电池包热管理方式有自然冷却、强制风冷、液体冷却和相变材料冷却等。自然冷却仅适用于小功率电池包,散热效率低;强制风冷通过风扇加速空气流动,带走电池产生的热量,散热效率较高,但噪音较大;液体冷却利用冷却液在电池包内部的流道中循环,带走热量,散热效果好,但系统复杂,成本较高;相变材料冷却利用相变材料在相变过程中吸收或释放热量,实现电池温度的稳定控制,具有较好的温度均匀性。

(二)热管理设计流程

确定热管理要求:根据电池的工作温度范围、充放电倍率等因素,确定电池包的冷却和加热要求。

发热功率估算:通过测试或计算得到电池在不同工况下的发热功率。

热管理初步设计:选择合适的热管理方式,设计热管理系统的结构,包括流道布局、散热器设计等。

流场和温度场仿真:利用仿真软件对热管理系统进行流场和温度场仿真,分析不同工况下的温度分布情况。

实验验证:制作实验样机,对热管理系统的性能进行实验验证,根据实验结果进行优化设计。

五、电池包箱体材料多目标协同优化与热管理耦合设计策略

(一)材料选择与热管理性能匹配

根据热管理方式的要求,选择具有合适热学性能的材料。例如,对于液体冷却系统,箱体材料应具有良好的导热性能,以便将电池产生的热量快速传递给冷却液;对于相变材料冷却系统,箱体材料应与相变材料具有良好的相容性。

(二)结构优化与热管理协同设计

在电池包箱体的结构设计中,应充分考虑热管理的需求。例如,合理设计电池模组的布局,增加流体通道的流通面积,提高热交换效率;在箱体表面设置散热鳍片,增强散热能力。

(三)多物理场耦合仿真

利用多物理场耦合仿真软件,对电池包箱体的力学性能、热学性能进行联合仿真。考虑电池包在不同工况下的受力情况和温度变化,优化箱体材料和结构,实现力学性能和热管理性能的协同优化。

(四)实验验证与反馈优化

制作实验样机,对电池包箱体的力学性能和热管理性能进行实验验证。根据实验结果,对材料方案和结构设计进行反馈优化,不断提高电池包的整体性能。

六、案例分析

以某电动汽车电池包为例,采用碳纤维复合材料(CFRP)作为箱体材料,利用多目标协同优化方法对材料进行优化设计,同时结合液体冷却方式进行热管理耦合设计。通过优化,箱体质量减轻了 58.9%,各工况下的最大位移和最大应力均有所减小,电池包箱体的动静态性能得到提升。在热管理方面,通过合理设计冷却流道,使电池温度均匀性得到了显著改善,电池在适宜的工作温度范围内运行,延长了电池寿命。

七、结论

高安全性电池包箱体材料的多目标协同优化与热管理耦合设计是提升电池包整体性能的关键。通过合理选择材料、优化结构设计、采用先进的热管理技术,并利用多物理场耦合仿真和实验验证,可以实现电池包箱体在力学性能、热管理性能和成本等方面的综合优化。未来,随着新材料、新技术的不断发展,电池包箱体材料的多目标协同优化与热管理耦合设计将取得更大的突破,为电动汽车的发展提供更有力的支持。